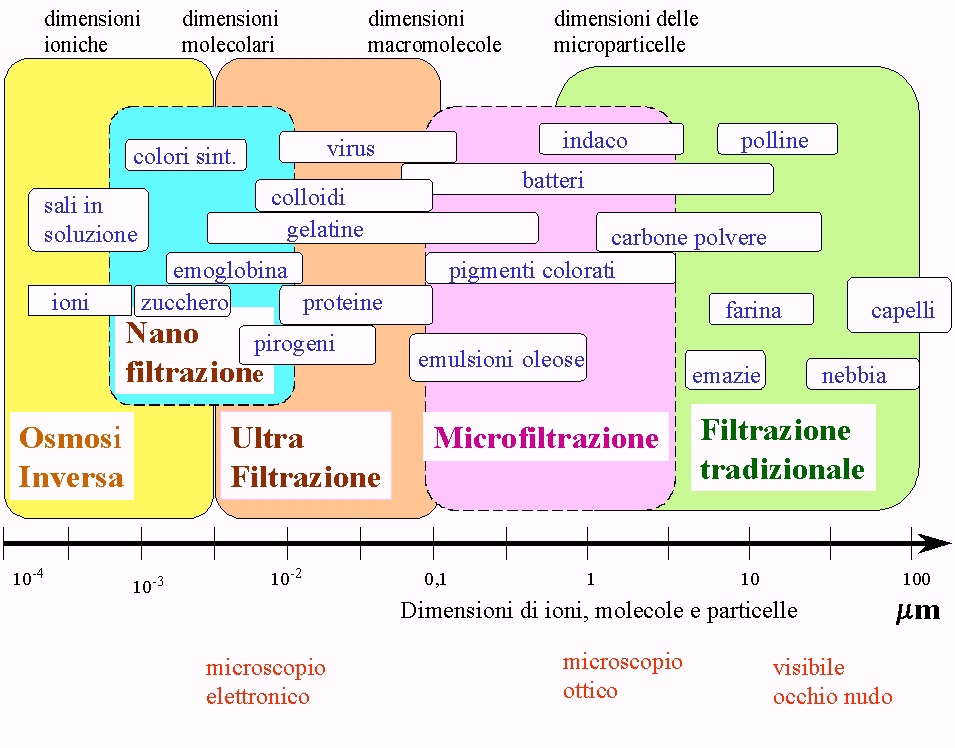

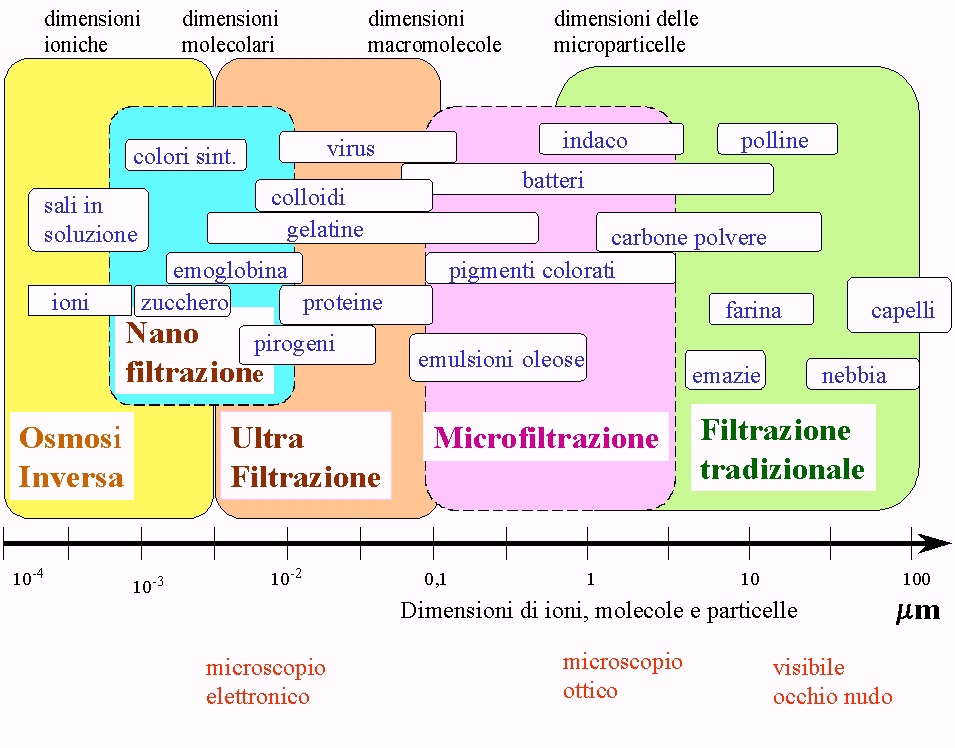

La Figura sottostante indica gli intervalli dimensionali delle specie chimiche interessate ai processi separativi a membrana controllati dalla pressione idraulica.Processi a membrana I processi a membrana si basano sull’impiego di filtri semipermeabili o iono-selettivi per mezzo dei quali è possibile ottenere la separazione a livello molecolare e ionico dei soluti organici ed inorganici e dei solventi in cui sono disciolti. Questi processi trovano un vasto campo applicativo con realizzazioni industriali importanti che impiegano migliaia di metri quadrati di membrana per addolcire le acque, potabilizzare l’acqua del mare, trattare effluenti industriali per scopi depurativi e di recupero della risorsa idrica.

Trovano inoltre applicazioni specifiche anche in campo biomedico: emodialisi, plasmaferesi, nell’industria agro-alimentare per la concentrazione o chiarifica dei succhi di frutta, di chiarifica del mosto, vino, birra, aceto, di bonifica microbica di matrici naturali come il latte o di frazionamento chimico dei costituenti del siero di latte, etc.

Questi processi sono quindi impiegati per risolvere i problemi sia di produzione, ad esempio in tutte le fasi di concentrazione dei prodotti, e anche di depurazione delle acque, rimuovendo selettivamente le sostanze inquinanti. Man mano che si sviluppano membrane più permselettive e resistenti si affrontano nuovi settori applicativi con il risultato di ridurre i costi di trattamento, aumentare la competitività delle aziende che applicano questi processi, e rispettare l’ambiente.

Filtrazione tangenziale L'operazione di filtrazione è definita come una separazione di due o più componenti da un fluido. Nell’uso convenzionale è riferita alla separazione di un solido immiscibile da un liquido o da un gas. Il ruolo primario della membrana è quello di agire come barriera selettiva, che può permettere il passaggio di alcune componenti e trattenere le altre che compongono la miscela di partenza. In tal modo entrambe le correnti, permeato e concentrato, possono essere arricchite in uno o più composti.

Sono molte le definizioni di membrana riportate dalla letteratura, ma la più completa sembra quella di Lakshminarayanaiah (1984) che descrive la membrana come una "fase che agisce da barriera che previene il passaggio di massa, ma consente il trasporto controllato di una o più specie chimiche".

La membrana non è una barriera ideale, ma è invece una barriera non perfetta, lascia passare anche molecole indesiderate. Il passaggio delle molecole attraverso la membrana avviene sotto la spinta di un gradiente che può essere di concentrazione, pressione, temperatura, campo elettrico.

La filtrazione tangenziale offre l’opportunità di operare in condizioni stazionarie, con un flusso di permeato piuttosto costante a parità di pressione idraulica applicata. Le prestazioni di una membrana e la sua efficienza sono date da due parametri fondamentali: la selettività ed il flusso di permeato. La selettività esprime la capacità della membrana di separare le molecole fra loro, mentre il flusso esprime la produzione, cioè il volume che passa attraverso una superficie unitaria di membrana per unità di tempo. La natura della membrana e la sua conformazione strutturale, influenzano insieme ai parametri chimico-fisici il meccanismo di trasporto dei soluti e quindi la selettività del processo.

Nella sua definizione ideale l’osmosi inversa è costituta essenzialmente da un’operazione di separazione dell’acqua, mentre l’ultrafiltrazione è una tecnica di frazionamento che può contemporaneamente concentrare macromolecole o colloidi presenti in soluzione.

A livello generale si può affermate che l’OI ritiene tutte le componenti chimiche escluso il solvente "acqua", la NF ritiene i cationi bivalenti e i glucidi, l’UF ritiene le macromolecole o le particelle con dimensioni comprese fra 10 e 200 A°. Il processo di MF si colloca nell’intervallo di ritenzione delle particelle con diametro dell’ordine dei micron, nell’intervallo 0,1-10 mm.

Le particelle più grandi dei 10 mm sono più facilmente eliminabili attraverso filtrazioni convenzionali. Per questo motivo la maggior parte degli impianti di filtrazione tangenziale, compresi quelli di MF, sono accoppiati ad un prefiltro convenzionale che ha lo scopo di rimuovere le particelle e le impurezze di dimensioni maggiori per salvaguardare così anche l’integrità strutturale delle membrane.

Tecnologia dei processi a membrana

Il processo separativo è isotermo, cioè opera a temperatura costante, generalmente fra 10 e 70 °C, in funzione della natura chimica della membrana e delle componenti da trattare (succhi di frutta, latte, acque industriali, etc.). Il recupero, ad esempio, di un principio attivo termolabile, da una matrice come il latte, richiede un processo separativo a bassa temperatura, altrimenti la sostanza termolabile (vitamina) si altera fisicamente e perde le sue proprietà nutrizionali e/o fisiologiche.

Il processo a membrana consente il recupero delle correnti di permeato e concentrato che possono costituire entrambe prodotti d’interesse pratico e commerciale.

Il processo è a basso impatto ambientale poiché non genera sottoprodotti o sostanze di rifiuto.

Gli impianti a membrana sono modulari, quindi facilmente dimensionabili per grandi impianti e si caratterizzano per un basso impatto ambientale. Infatti le membrane a fine ciclo d’uso possono essere lavate e rigenerate con acqua e soluzioni chimiche che costituiscono gli unici effluenti residui del processo. Accorgimenti particolari consentono di minimizzare la produzione di effluenti liquidi, impiegando ad esempio correnti di fluido di processo (permeato) per il lavaggio dei moduli, oppure smaltendo gli effluenti con metodologie tradizionali.

Lo sviluppo delle tecnologie di membrana è stato raggiunto attraverso studi e ricerche condotte non soltanto da fisici e chimici, ma anche da ricercatori impegnati in altre discipline (biologiche, biochimiche, biofisiche e zoologiche). Pochi filoni di ricerca possono vantare un carattere interdisciplinare come le tecnologie di membrana. Oltre agli esperti di chimica organica che interessano la fase di produzione dei films polimerici, vanno considerati i chimici e gli ingegneri che si occupano delle applicazioni, in particolare della scelta della membrana in funzione del processo considerato. Chimici, biologi e ingegneri devono occuparsi congiuntamente della messa a punto del processo separativo che comporta tra l’altro la sperimentazione in scala laboratorio e pilota, la definizione del "flow sheet" di processo, la progettazione degli impianti, il collaudo e "start up", le valutazioni tecnico economiche, etc.

L’evoluzione dei processi a membrana ha richiesto e richiede quindi, la partecipazione di competenze tecnico scientifiche molto diverse che si devono integrare fra loro per raggiungere lo scopo fondamentale che è quello di applicazioni in campi sempre nuovi, in modo competitivo rispetto ad altre tecniche separative.E’ proprio in questo contesto che si inserisce l’IN.TE.AM. S.r.l., che riesce ad unire in modo armonico esperienze e competenze scientifiche diverse, maturate nello sviluppo ed ottimizzazione di processi produttivi e di trattamento mediante tecnologie di membrana.