UNIVERSITÀ DEGLI STUDI

UNIVERSITÀ DEGLI STUDI UNIVERSITÀ DEGLI STUDI

UNIVERSITÀ DEGLI STUDI

ISTITUTO DI INGEGNERIA AGRARIA

* I - 20133 MILANO - VIA G. CELORIA, 2

DISPENSE DEL CORSO DI

MECCANICA AGRARIA

(Prof. E. Gasparetto - Prof. D. Pessina)

ALIMENTAZIONE ZOOTECNICA

A cura di : Prof. Domenico Pessina

a.a. 1998/1999

Alimentazione zootecnica

1. Introduzione

L'alimentazione del bestiame è un'operazione chiave specialmente negli allevamenti zootecnici intensivi dove, per ottenere delle buone prestazioni produttive, oltre alla qualità e alla quantità degli alimenti è importante porre attenzione anche alla frequenza e all'accuratezza di somministrazione.

Una corretta scelta delle attrezzature può permettere l'impiego di alimenti a basso costo (sottoprodotti), l'utilizzo dei quali è sempre più importante per gli allevamenti intensivi, in un'ottica di contenimento dei costi.

Le attrezzature che si possono impiegare in questo settore sono molto numerose. Alcune di esse sono di utilizzo pressochè generale in tutti i tipi di allevamento, mentre altre sono di impiego specifico solo per alcune categorie di animali. Ciò rende estremamente ardua una loro classificazione in un unico schema.

La presente trattazione riguarderà pertanto solo una parte ridotta, ancorchè importante, dei mezzi meccanici impiegabili allo scopo.

In particolare, si tratterà solamente di alimentazione bovina e, più in dettaglio, delle macchine impiegabili negli allevamenti di vacche da latte.

2. Premesse

Fra gli animali poligastrici di interesse zootecnico i bovini rappresentano sicuramente gli animali per i quali maggiori sono le tecnologie a disposizione. Tra gli stessi bovini le razze lattifere hanno goduto e godono della maggiore attenzione da parte sia di ricercatori, sia di costruttori.

Diverse sono le problematiche che hanno influenzato e influenzano l'evoluzione della meccanizzazione in questo settore. Tra esse si ricordano:

il forte incremento produttivo dovuto alla selezione;

la concentrazione dei capi in aziende di grandi dimensioni;

il legame con il territorio che gli allevamenti di questo tipo ancora conservano influenza il tipo di alimenti grossolani che risultano disponibili a livello aziendale;

il problema "lavoro" con il forte incremento del costo della manodopera e la conseguente ricerca di sempre piu' elevati livelli di produttivita' della stessa;

il mutamento delle tecniche di alimentazione con l'orientamento attuale verso le forme a razione costante.

2.1 Produttività delle bovine

I progressi raggiunti nell'applicazione delle più avanzate tecniche di selezione dei bovini, quali la fecondazione artificiale di massa, le prove di progenie e più recentemente il trapianto dell'ovulo fecondato, hanno contribuito alla generazione di un patrimonio zootecnico dotato di elevatissima attitudine produttiva. Così, dal 1960 sino ad oggi le produzioni medie annue per capo sono passate da 3600 a più di 6000 kg. Oggi è frequente trovare allevamenti da latte che abbiano produzioni medie di 8000 kg/capo anno, con stalle di punta che si sono attestate sui 9000-10000 kg/capo anno. Questa tendenza alla ricerca delle alte produzioni ha influito ed influisce enormemente sull'evoluzione delle tecniche di alimentazione, specie se si tiene conto che devono essere salvaguardati gli stabiliti requisiti di qualità del latte che andranno via via diventando sempre più restrittivi: titolo di grasso, di proteine, di lattosio, carica leucocitaria batterica, presenza di aflatossina, ecc.

2.2 Concentrazione dei capi in aziende di grandi dimensioni

Accanto a questo fenomeno, a fronte di una diminuzione globale nazionale di capi da latte favorita dall'adozione in sede CEE del sistema delle quote latte, si è assistito alla concentrazione dei capi nelle aziende più efficienti, con un aumento più che doppio del numero di capi per ogni unità produttiva. Gli allevamenti diminuiscono in numero, mentre aumenta la consistenza dei capi di ogni unità aziendale, rendendosi più idonei alla meccanizzazione.

2.3 Legame con il territorio

Riguardo al legame territoriale degli allevamenti, è vero che oggigiorno anche l'allevamento bovino (in verità specie quello da carne) presenta sempre più casi che tendono a svincolarsi dalle produzioni foraggere del territorio e ancor più dalla disponibilità terriera e quindi dalla diretta produzione di foraggi, anche se leggi relative allo smaltimento delle deiezioni stanno rapidamente decretando la fine dei cosiddetti "allevamenti senza terra". Rimane comunque il fatto che l'alimentazione si basa sempre in modo preponderante su prodotti di prati ed erbai come mais, sorgo e altri cereali foraggeri quali frumento, triticale e orzo cerosi, nonchè su pastone (triturato di granella-tutoli di mais da insilare). L'erba, il fieno e gli insilati rimangono quindi gli alimenti fondamentali. Fra gli erbai prevale la coltivazione del mais da trinciare ed insilare allo stato ceroso che si è estesa, per la sua economicità e per l'eccellente livello di meccanizzazione raggiunto in tutto il ciclo colturale, anche nelle zone prettamente vocate alla praticoltura e granicoltura. Il silomais costituisce, escluse le zone della produzione di parmigiano-reggiano, la base della moderna razione alimentare di tutto l'anno.

2.4 Il problema lavoro

Gli ultimi trent'anni sono stati via via caratterizzati dal raggiungimento di una relativamente elevata produttività del lavoro di stalla: le richieste di manodopera, infatti, considerando gran parte del territorio, sono diminuite da 250-300 ore/capo anno a mediamente 50-60 ore/capo anno, di cui circa il 30-40% dedicate all’alimentazione. Ma in questa direzione rimane ancora molto da fare. Si pongono, infatti, importanti obiettivi, specialmente quelli di ridurre ulteriormente, assieme alle spese di energia in generale e di quelle del gasolio in particolare, nella preparazione quotidiana della razione, l'elevata richiesta di lavoro manuale. Ciò si dovrà attuare inevitabilmente con una meccanizzazione spinta che porta con sè un più gratificante lavoro umano e un aumento della produttività delle macchine e dei cantieri, ponendo attenzione al perseguimento di un maggior grado di sicurezza, comfort ed igiene sul lavoro.

2.5 Mutamento delle tecniche di alimentazione

Il completo ed economico sfruttamento delle potenzialità produttive di cui sopra presuppone un grande impegno gestionale da parte dell'allevatore. Il problema fondamentale è anche in questo caso quello di riuscire a fornire energia, proteine, fibra, vitamine e sostanze minerali in quantità e rapporti adeguati alle effettive necessità di ciascun capo in ogni fase del ciclo produttivo ed al costo più basso possibile. Un'alimentazione razionale e corretta, sia da un punto di vista dietetico che organizzativo, è la leva sulla quale maggiormente agire per ottenere a livello aziendale un’economica ed efficiente trasformazione degli alimenti. Le nuove conoscenze nel settore della fisiologia della produzione e della riproduzione, insieme alle esigenze economiche ed organizzative degli allevamenti, hanno spinto alla ricerca di nuove tecniche di alimentazione. Fra quelle a razione costante, una in particolare sta riscuotendo notevole successo: si tratta della tecnica di alimentazione a razione completa (RC) o a piatto unico (PU), più nota, anche in Italia, con il nome di UNIFEED, consistente nella somministrazione contemporanea di tutti gli elementi nutritivi necessari sotto forma di un'unica miscela distribuita a volontà a gruppi di bovine con produzione omogenea.

3. L’unifeed

Il livello tecnico e organizzativo raggiunto dai nostri allevamenti di vacche da latte è il frutto del costante e competente impegno degli allevatori e dei tecnici del settore. Molti sono stati gli elementi che hanno contribuito al cambiamento. In una non sempre facilmente riconoscibile catena di eventi causa-effetto, si può ricordare la già citata carenza di manodopera, la lievitazione del suo costo, la crescente domanda di prodotti di qualità, l'allargamento dei mercati con i conseguenti problemi di competizione.

Focalizzando l'attenzione sugli aspetti legati all'alimentazione è possibile constatare come i benefici derivanti dal miglioramento genetico, che ha messo a disposizione degli allevatori animali potenzialmente sempre più produttivi, siano stati resi possibili dall'affinamento della tecnica alimentare, a sua volta supportata da accresciute conoscenze sulla fisiologia della nutrizione. I miglioramenti sulla tecnica alimentare sarebbero comunque rimasti lettera morta senza l'avvento e la diffusione di attrezzature in grado di fornire alla bocca dell'animale quanto calcolato e previsto nella fase di calcolo della razione.

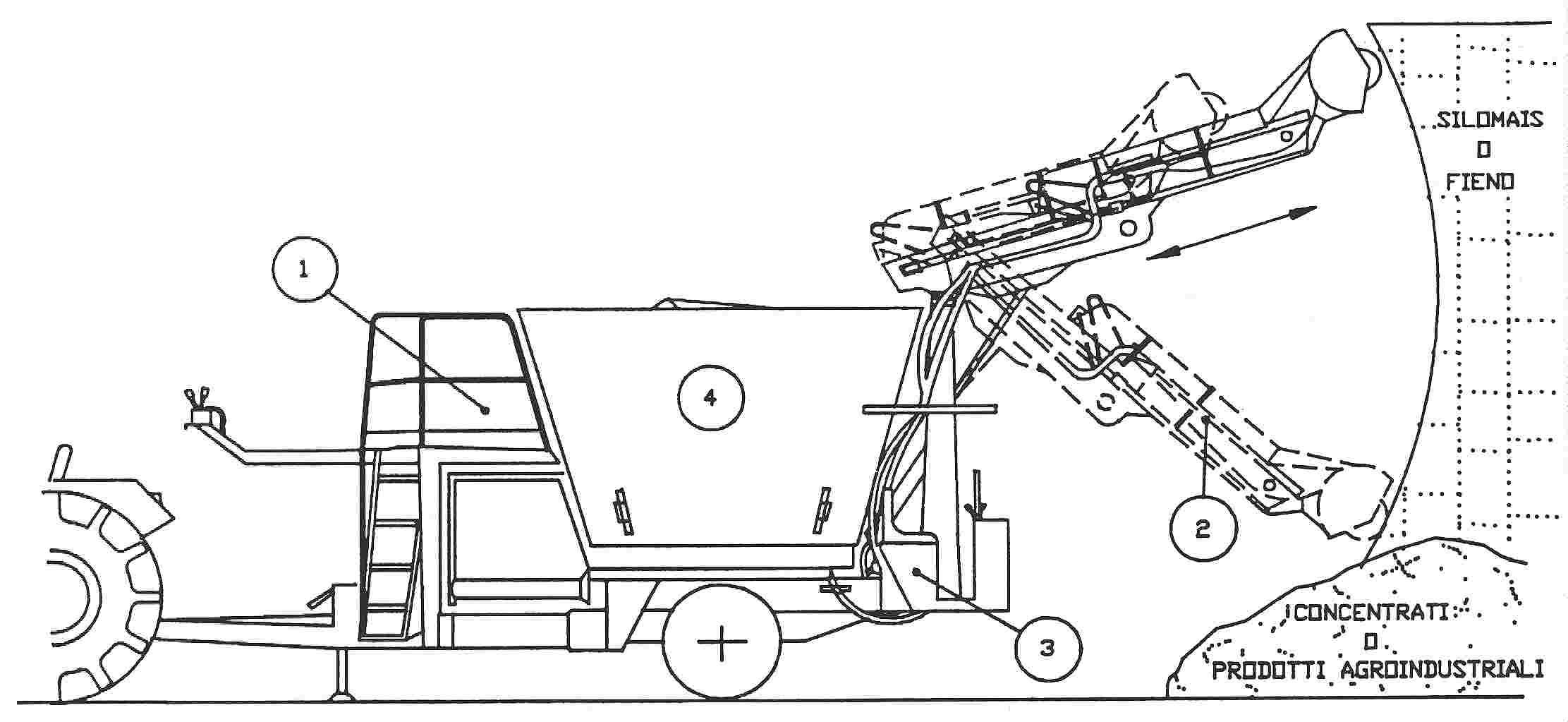

Chiaro è il riferimento all'avvento da un lato della tecnica dell’unifeed e dall'altro dei carri miscelatori prima e dei carri trincia-miscelatori, successivamente. Attraverso queste attrezzature, infatti, forse per la prima volta, l'allevatore è stato in grado di esaltare la produzione del latte, nei suoi risvolti quali-quantitativi, con una reale contrazione dei costi di produzione e un miglioramento delle condizioni del lavoro.

E’ proprio in tal senso che va inquadrata la tecnica unifeed, andata crescendo di importanza negli anni sino ad acquisire una posizione di ormai irrinunciabile standard negli allevamenti di vitelloni, in una consistente parte di quelli di vacche da latte e, da ultimo, in fase di espansione anche in quelli ovo-caprini.

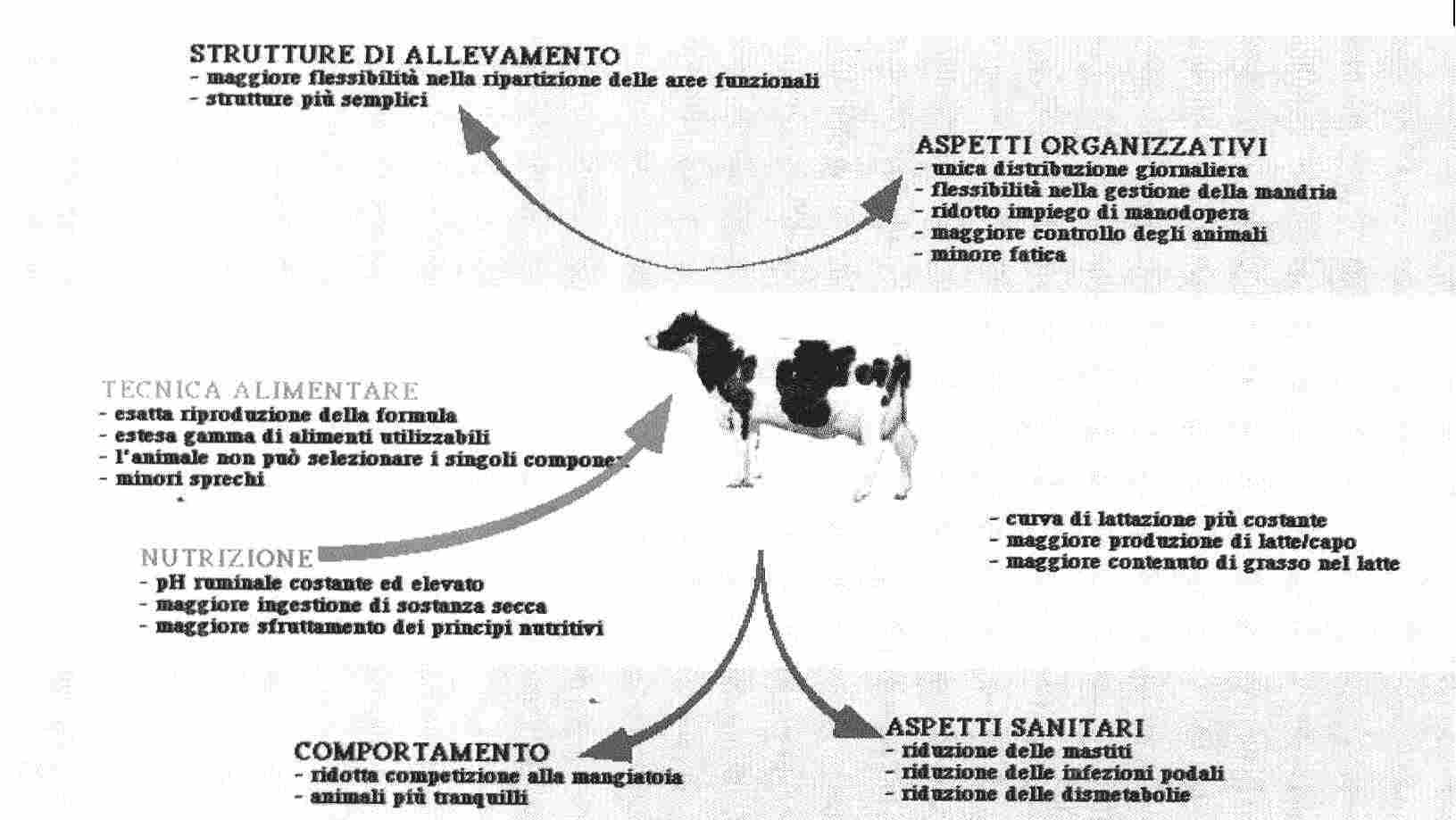

La tecnica unifeed è nata all'inizio degli anni '70 negli allevamenti italiani di vitelloni per risolvere, soprattutto, problemi legati all'organizzazione della distribuzione degli alimenti. E’ stato però negli allevamenti di vacche da latte che essa ha estrinsecato in pieno tutti i suoi vantaggi dal punto di vista alimentare, produttivo, sanitario, organizzativo e strutturale (fig. 1).

Fig. 1 – Interazioni causa-effetto dei diversi fattori coinvolti nella tecnica unifeed.

3.1 I vantaggi

Per le vacche da latte, i vantaggi riguardano, ad esempio, il pieno rispetto della razione, grazie all’accuratezza conseguibile nella pesata di ciascun prodotto all'atto del caricamento nel carro trincia-miscelatore, l'intima miscelazione di tutti i componenti la razione (tale da impedire agli animali di selezionare i componenti più appetitosi) e la possibilità di impiegare quei prodotti e sottoprodotti che di volta in volta risultano più convenienti anche dal punto di vista economico.

La distribuzione in mangiatoia di una miscela omogenea rende oltretutto possibile, entro certi limiti, un'ingestione frazionata della stessa lungo tutta la giornata. Ciò si traduce in un aumento dell'ingestione di sostanza secca, una più costante ed omogenea utilizzazione dei vari principi nutritivi, la creazione di un ambiente ruminale dal pH più costante ed elevato, a tutto vantaggio di un migliore sfruttamento degli alimenti ingeriti.

Tutto ciò si riflette in un aumento della resa in latte, non solo dal punto di vista quantitativo, ma anche da quello della qualità, con un aumento del tenore proteico e di grasso nel latte. I vantaggi dell'unifeed investono tra l’altro anche gli aspetti tipicamente organizzativi della gestione alimentare e non dell'allevamento.

4. Livelli di meccanizzazione

Nonostante il successo dell’unifeed degli ultimi anni, in Italia i modi seguiti nell’alimentare il bestiame bovino sono estremamente vari e mutevoli. In termini generali, si possono individuare 4 livelli di meccanizzazione:

alimentazione differenziata a seconda delle stagioni;

alimentazione sempre costante distribuendo gli alimenti sequenzialmente;

adozione dell’unifeed utilizzando carri miscelatori, ma con trinciatura a parte (contemporanea alla preparazione della RC o periodica) del fieno e/o della paglia;

unifeed utilizzando trinciamiscelatori in grado di trinciare direttamente il fieno e/o la paglia.

I primi due sistemi e, in parte, anche il terzo verranno trattati sommariamente, poiché in disuso nelle aziende della Pianura Padana; il quarto, il più adottato, verrà sviluppato nel dettaglio, soprattutto in funzione della macchina chiave del cantiere, il carro trincia-miscelatore.

4.1 Alimentazione differenziata a seconda delle stagioni

Si tratta del sistema tradizionalmente adottato nel nostro Paese che prevede una razione estiva a base di erba e/o fieno e una invernale a base di insilato di mais e/o fieno. Come detto, viene ormai considerato superato dagli allevatori di pianura, mentre trova ancora una sua ragion d'essere in montagna e nelle aree di produzione del Parmigiano Reggiano. Gli alimenti sono in genere distribuiti in mangiatoia, separatamente in tempi sequenziali e in numero di volte differente.

Per il foraggiamento verde (estivo) la macchina fondamentale rimane il carro autocaricante. E' una macchina che ha incominciato a diffondersi intorno al 1960 ed è stata via via perfezionata essendo utilizzata per un’ampia gamma di applicazioni. In particolare, con essa si effettua la raccolta dell'andana, carico, trasporto e scarico sulla corsia di alimentazione o direttamente alla mangiatoia del verde.

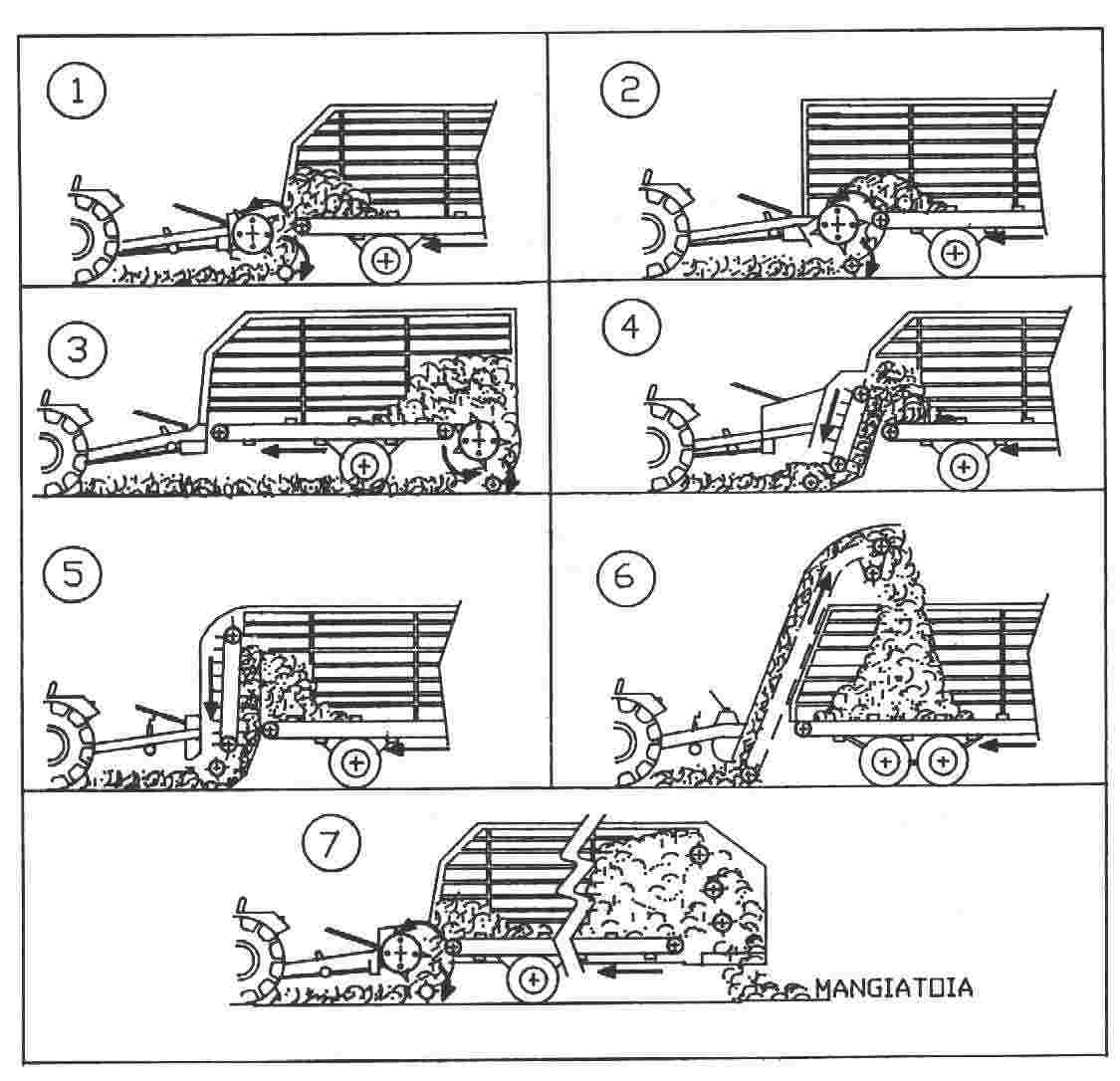

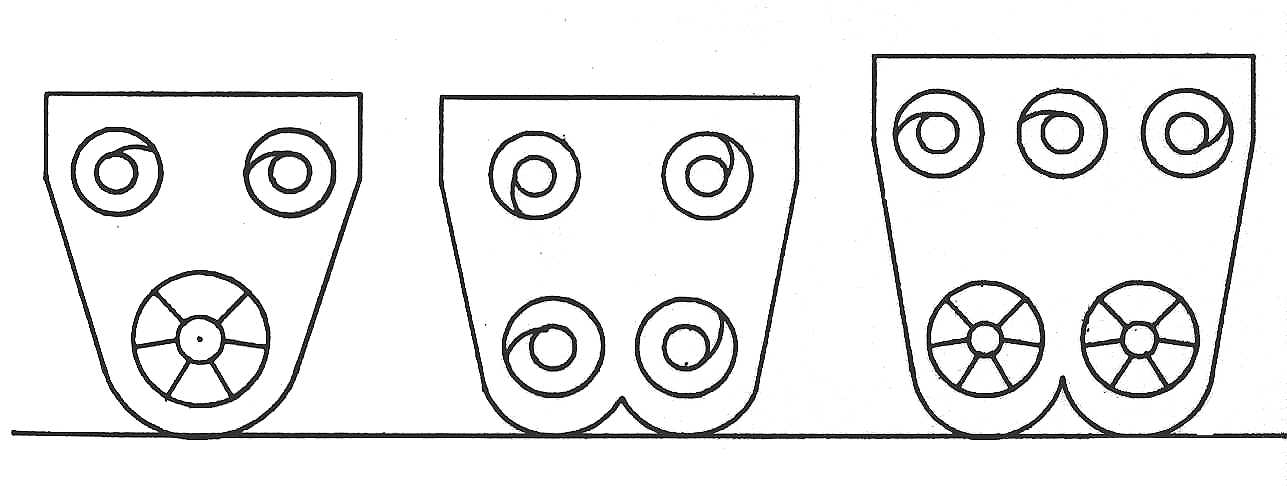

Con riferimento alla fig. 2, i carri autocaricanti sono caratterizzati dall’avere uno scarico posteriore (sulla corsia di alimentazione) e uno laterale (alla mangiatoia). Le tipologie di questa operatrice si differenziano per il carico del foraggio sul pianale:

alla medesima altezza del pianale e dal basso, anteriormente o posteriormente (fig. 2, parti 1, 2 e 3);

ad altezze intermedie (fig. 2, parti 4 e 5);

sopra al cassone a gabbia (fig. 2, parte 6).

Le operatrici con dispositivi di carico di ordine intermedio hanno fornito i migliori risultati in rapporto ai carichi massimi ed al minor grado di maltrattamento del foraggio.

Il carro foraggero con dispositivo di scarico bilaterale del prodotto (fig. 2, parte 7) rappresenta un ulteriore perfezionamento dettato dall’esigenza di fornire l’alimento direttamente alla mangiatoia e all’attrezzatura di elevazione dell’insilato sul fienile, evitando così l’intervento manuale.

Fig. 2 – Differenti soluzioni costruttive di carro autocaricante

Per la distribuzione del silomais e dei concentrati si usano parecchie attrezzature di più semplice costruzione. In definitiva, è notevole il numero di macchine sia da impiegare contemporaneamente, sia in tempi differenziati, anche se, in genere, di valore complessivo non molto consistente e di costo d'uso piuttosto contenuto; sono decisamente lunghi i tempi di impiego quotidiano e di conseguenza non sono trascurabili le unità lavorative e le ore di manodopera nchieste.

4.2 Razione costante con distribuzione sequenziale degli ingredienti

Il semplice sistema di distribuzione dell'insilato con carro foraggero, sorto come complemento invernale al procedimento tradizionale di cui al punto precedente, è stato decisivo, dove inferiori erano i vincoli di determinati requisiti della qualità del latte, nell'iniziare il passaggio alla razione costante, soprattutto in forza della semplicità di esecuzione e della convenienza all'utilizzo del silomais durante tutto l'arco dell'anno.

Tale modalità di alimentazione prevede il carico dell'alimento in oggetto sul carro foraggero con i caricatori frontali dei trattori o con apposite desilatrici, mentre la somministrazione manuale o meccanica del fieno e del concentrato può effettuarsi come già esposto per il cantiere precedente.

La razione giornaliera dei bovini il cui latte viene destinato all'alimentazione o alla caseificazione generica è costituita, in misura percentuale riferita al peso,mediamente da silomais (60-65%;), fieno (18-20%) e concentrati e altri prodotti (15-22%).

Pertanto, una razionale meccanizzazione del desilamento e della somministrazione del conservato assume rilevante importanza nell'ambito dell'economia dell'azienda zootecnica. Sia nei casi di sili verticali sia in quelli orizzontali in cumulo (a fossa e a trincea) il desilamento può essere ottenuto con sistemi manuali o meccanici.

Sono state individuate alcune soluzioni:

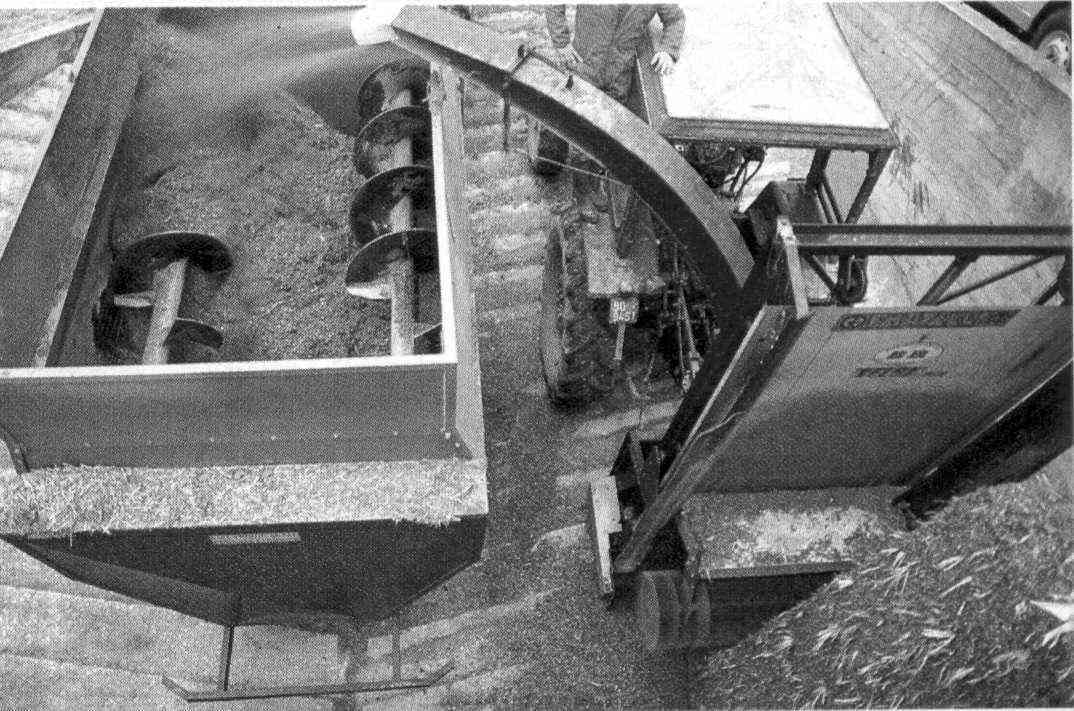

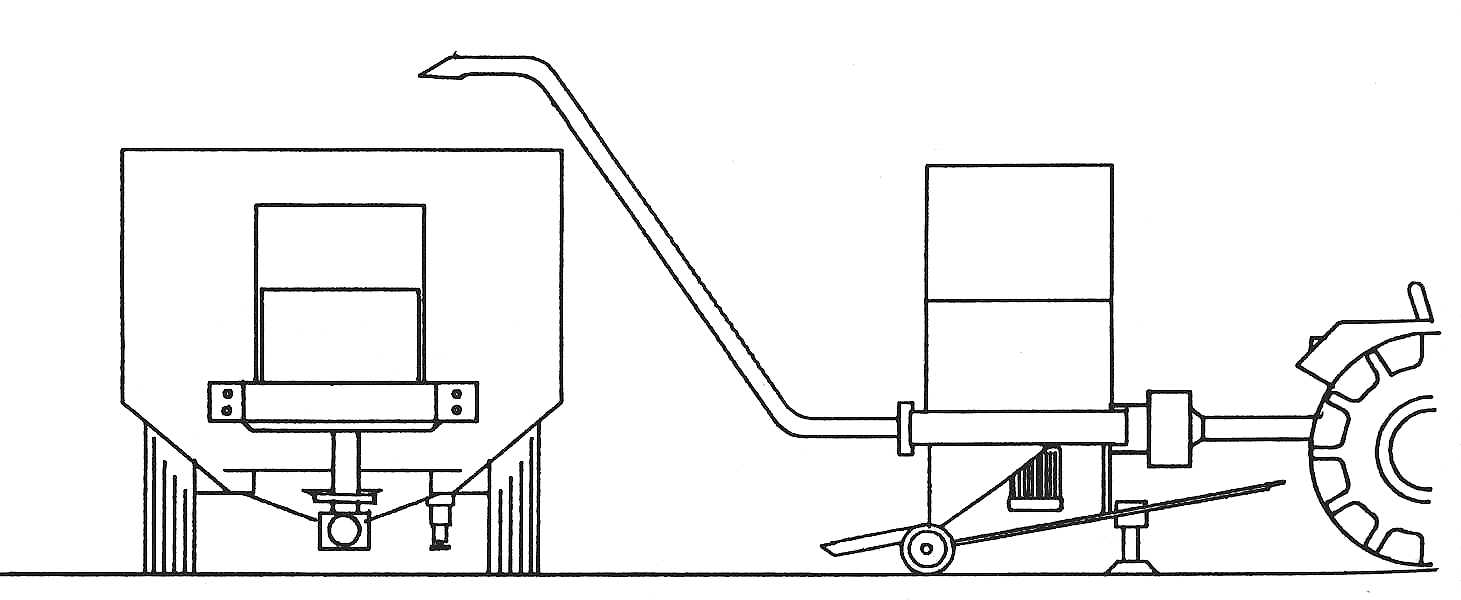

macchine portate o trainate, azionate dalla presa di potenza del trattore, con organi desilatori a fresa (fresa-desilatrici portate, fig. 3);

macchine semoventi azionate da motore elettrico o da motore endotermico, con organi desilatori a fresa (fresa-desilatrici semoventi);

forche prelevatrici anteriori o posteriori al trattore, con organi di distacco a sega (tagliablocchi), a forca semplice, a forca con pinza, o indipendenti locomobili o semoventi con benna a pinza, a ragno, ecc.

Fig. 3 – Cantiere costituito da carro miscelatore (a sinistra) e da fresa desilatrice (a destra). Entrambe le macchine sono azionate tramite la pdp del trattore.

Le operatrici appartenenti ai primi due gruppi, che risultano le più diffuse, sono essenzialmente costituite da un organo per il distacco, un organo di ricevimento, e uno per il caricamento pneumatico del prodotto sui carri. Fondamentale è la qualità di lavoro del congegno di distacco del prodotto dalla massa del cumulo. Tale congegno consta solitamente di un organo fresante, cilindrico, rotante, ad asse orizzontale. Questo durante il lavoro si muove dall'alto verso il basso secondo un moto rettilineo oppure curvilineo. Esso è dotato perifericamente di coltelli, che penetrando nella massa dell'insilato non solo ne distaccano uno strato verticale, lasciando la parete fresata compatta e quindi poco penetrabile all'aria, ma frantumano anche la granella intera.

Da sottolineare che mentre la granella intera presente nel silomais prelevato con pale caricatrici, rimane tale e quale alla bocca degli animali, nel silomais prelevato con frese desilatrici, la quantità di granella intera viene ridotta a 1/5-1/10, con ovvi benefici sulla sua digeribilità.

4.3 Unifeed con carro miscelatore

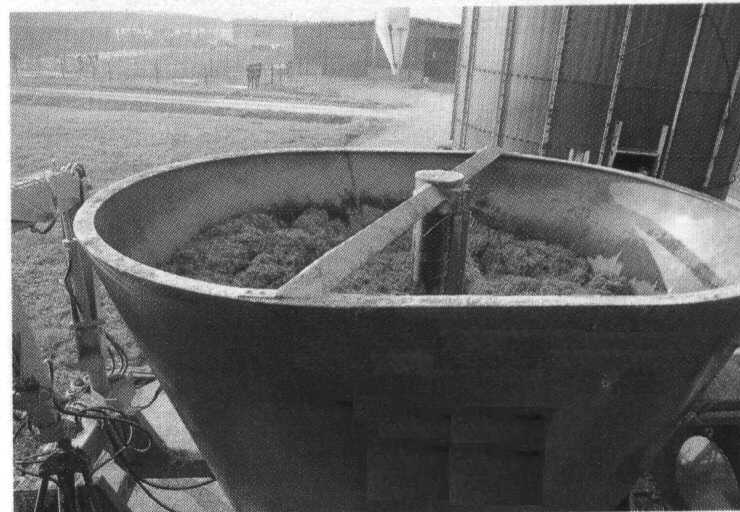

La tecnica dell'unifeed vede come macchina fondamentale, ad un livello tecnologicamente inferiore, il carro miscelatore, in cui vengono caricati contemporaneamente tutti i componenti della dieta, al fine di ottenere una razione equilibrata, completa e costante.

I carri miscelatori possono essere classificati in base a diverse caratteristiche. Si possono suddividere in semoventi e trainati; i primi autonomi, i secondi dipendenti dal trattore, sia per la trazione che per l'azionamento degli organi di lavoro.

Essendo stato progettato per la sola miscelazione, oltre al carro miscelatore puro e semplice, è necessaria anche la presenza e l'utilizzazione più o meno contemporanea di un non trascurabile numero di macchine operatrici e motrici. Gli investimenti di capitale sono, perciò, di notevole consistenza, mentre si registra un elevato contenimento della richiesta di manodopera chiamata, fra l'altro, a svolgere, per la maggior parte, lavori più gratificanti di comando e controllo delle macchine stesse in lavoro.

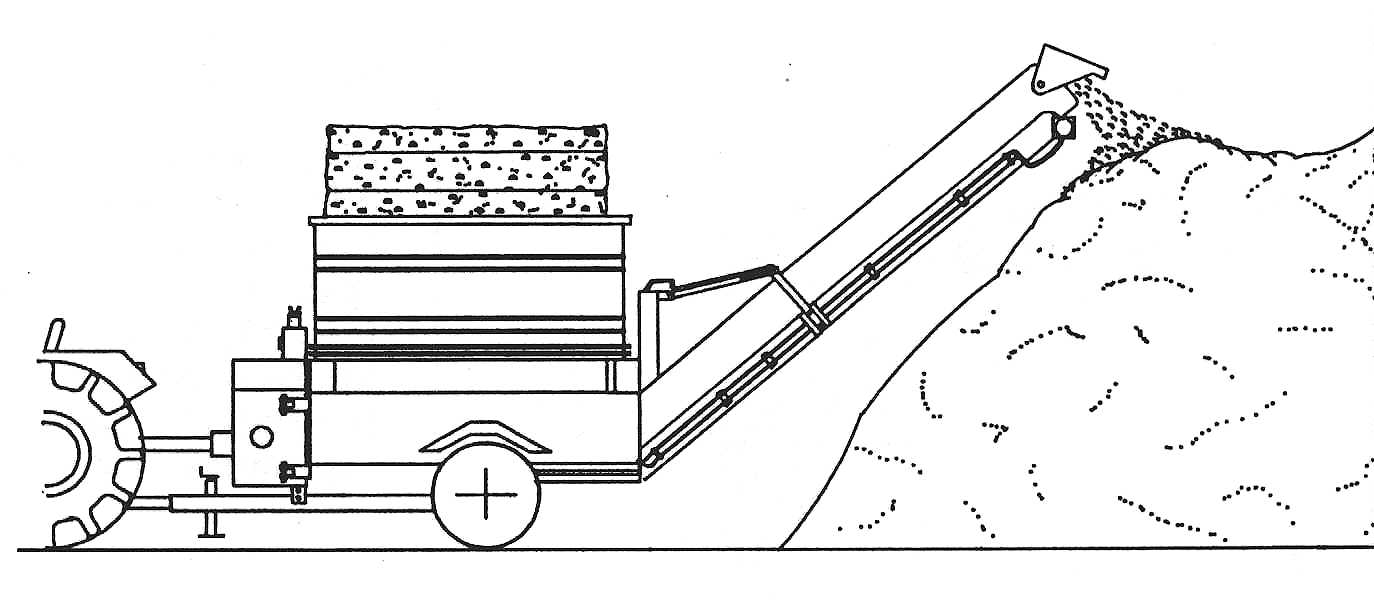

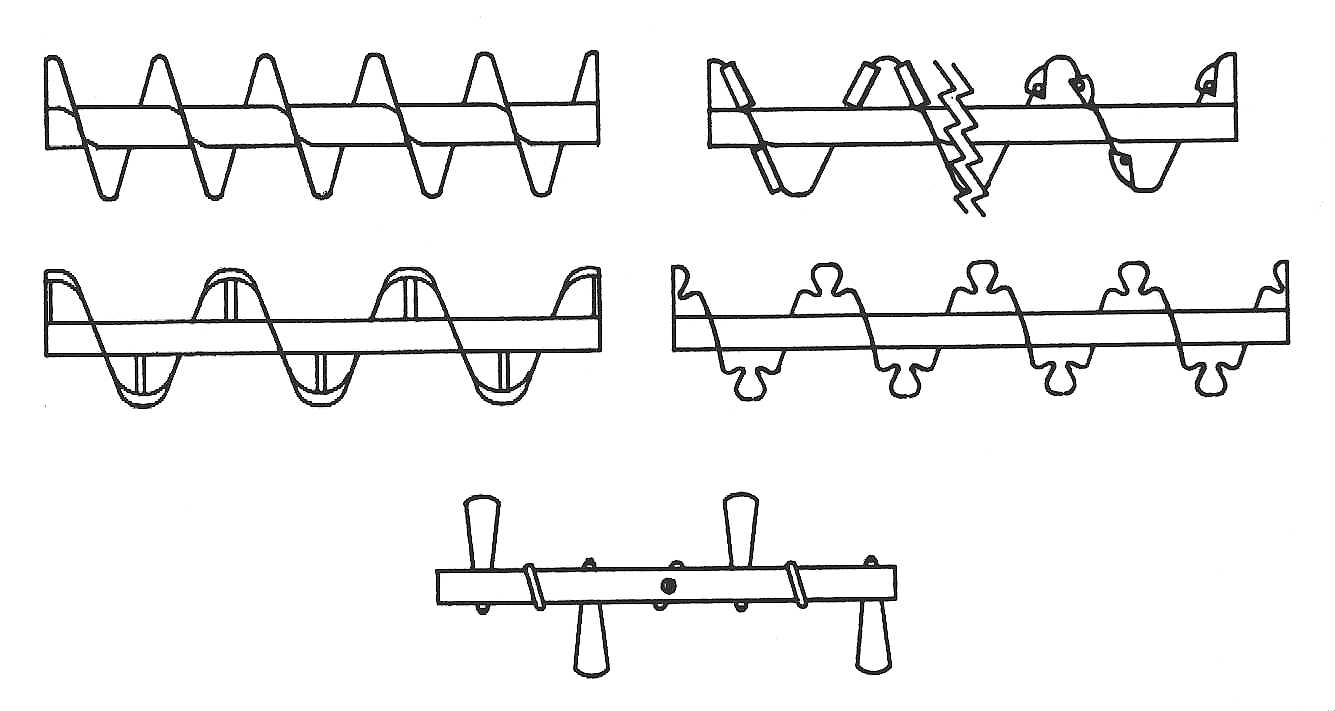

Tra le macchine complementari, di particolare interesse in questo cantiere sono i trinciatori per la triturazione dei prodotti a fibra lunga. Si differenziano a seconda che l'operazione venga eseguita contemporaneamente alla preparazione del miscelato, o periodicamente con appositi cantieri (fig. 4). E’ comunque da rilevare che con l'impiego di trinciatori separati si riscontrano perdite di sostanza secca pregiata sotto forma di polvere, che crea altresì un ambiente di lavoro poco igienico per gli operatori e poco adatto per l'aspirazione dell’aria comburente dei trattori.

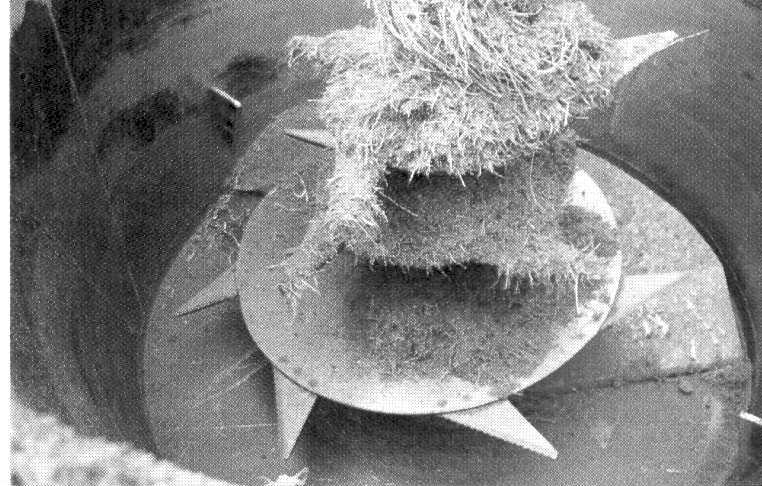

Fig. 4 – Sopra: molino trinciatore con rotore a lame e a martelli, per lo sminuzzamento dei prodotti a fibra lunga da immettere in carri miscelatori nella preparazione della razione completa; sotto: molinetto indipendente per la trinciatura degli affienati sciolti o in confezioni prismatiche di dimensioni convenzionali.

4.4 Unifeed con carri trinciamiscelatori

Questo sistema è quello che rappresenta l'attuale frontiera tecnologica del settore nel nostro Paese, in quanto permette di mettere a punto rapidamente razioni equilbrate, costanti e complete, al limite anche per il singolo animale, ed è perciò funzionale per le stalle dove si hanno animali caratterizzati da elevate produzioni unitarie.

I carri trincia-miscelatori derivano dall'evoluzione dei carri miscelatori, dai quali si differenziano per essere equipaggiati con organi capaci di triturare prodotti a fibra lunga (fieno e paglia), miscelandoli contemporaneamente agli altri componenti la razione. Inoltre, rispetto ai progenitori, essi sono sempre equipaggiati di sistema di pesatura per il dosaggio degli ingredienti. Questi carri possono essere trainati o semoventi, e si distinguono ulteriormente in base alla presenza sul carro dell'apparato desilatore e alle capacità del cassone di miscelazione (da 4-5 m³ fino a 30 m³). Possono essere integrati da benna a comando idraulico per il carico di foraggi e di altri componenti, oppure da fresa caricatrice per il carico di qualsiasi componente la razione.

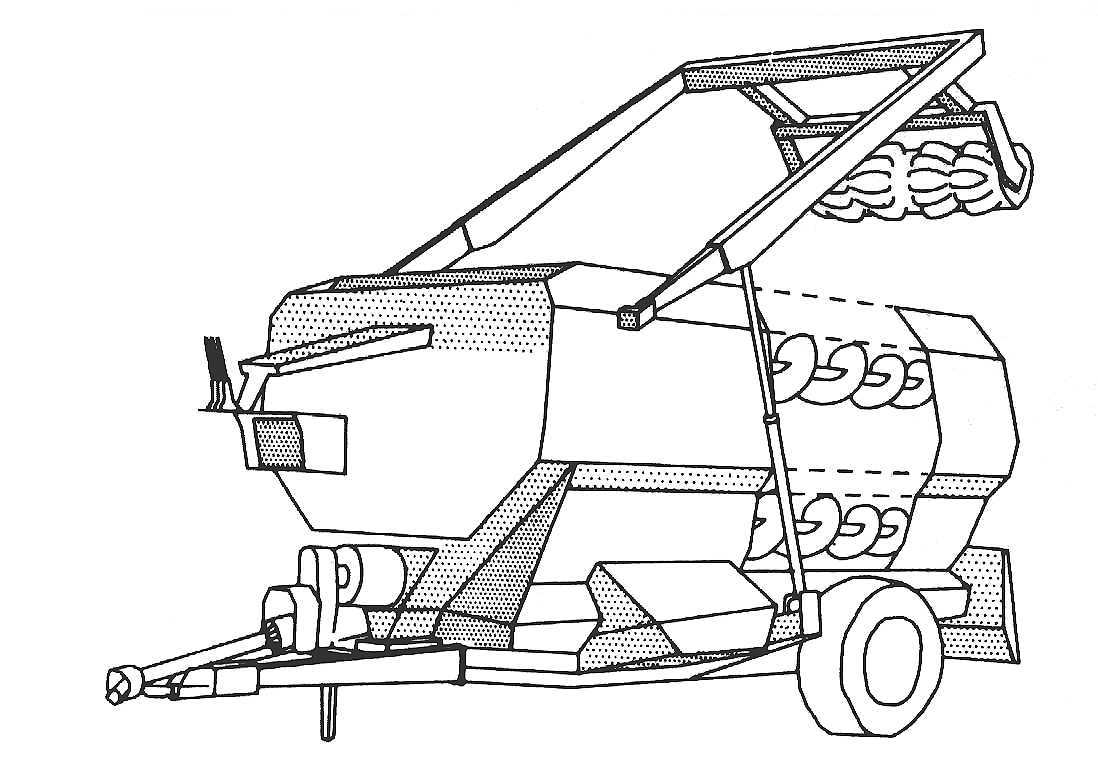

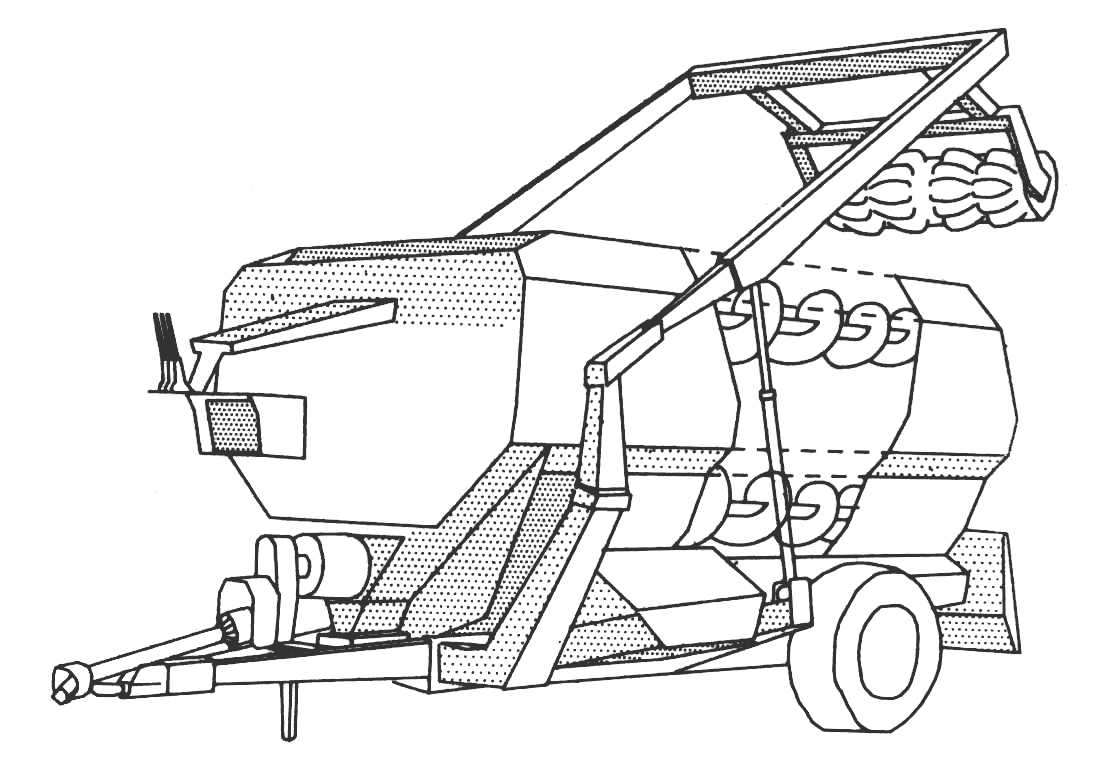

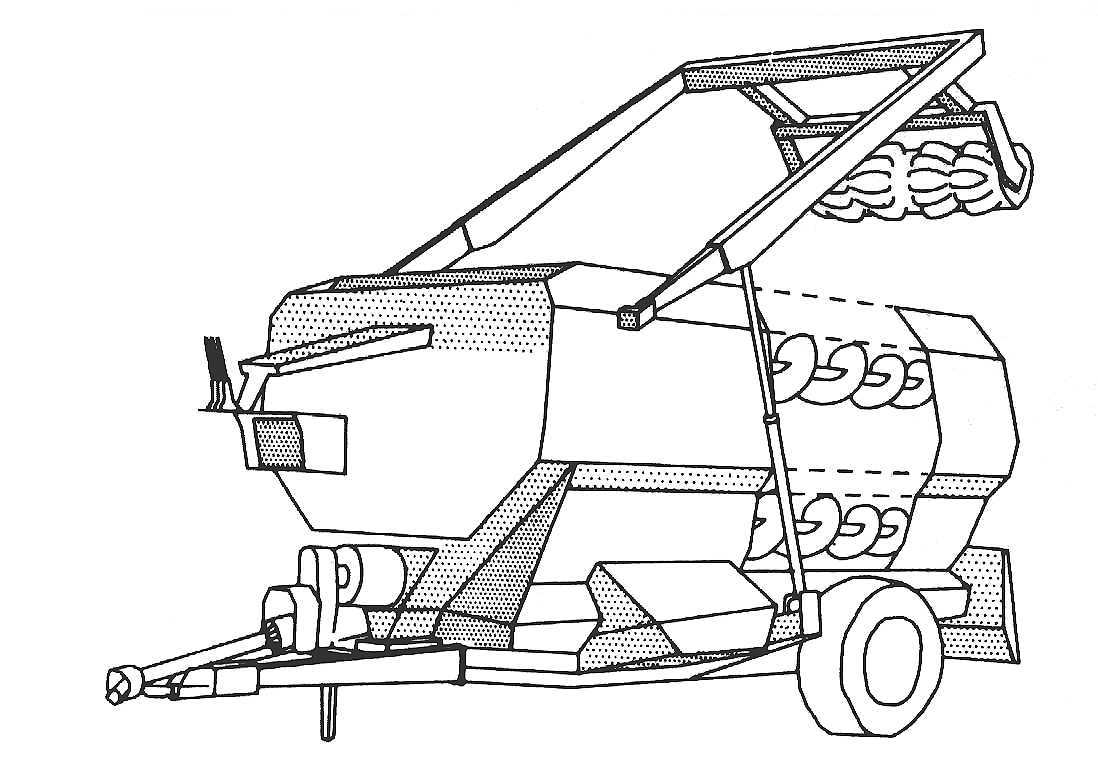

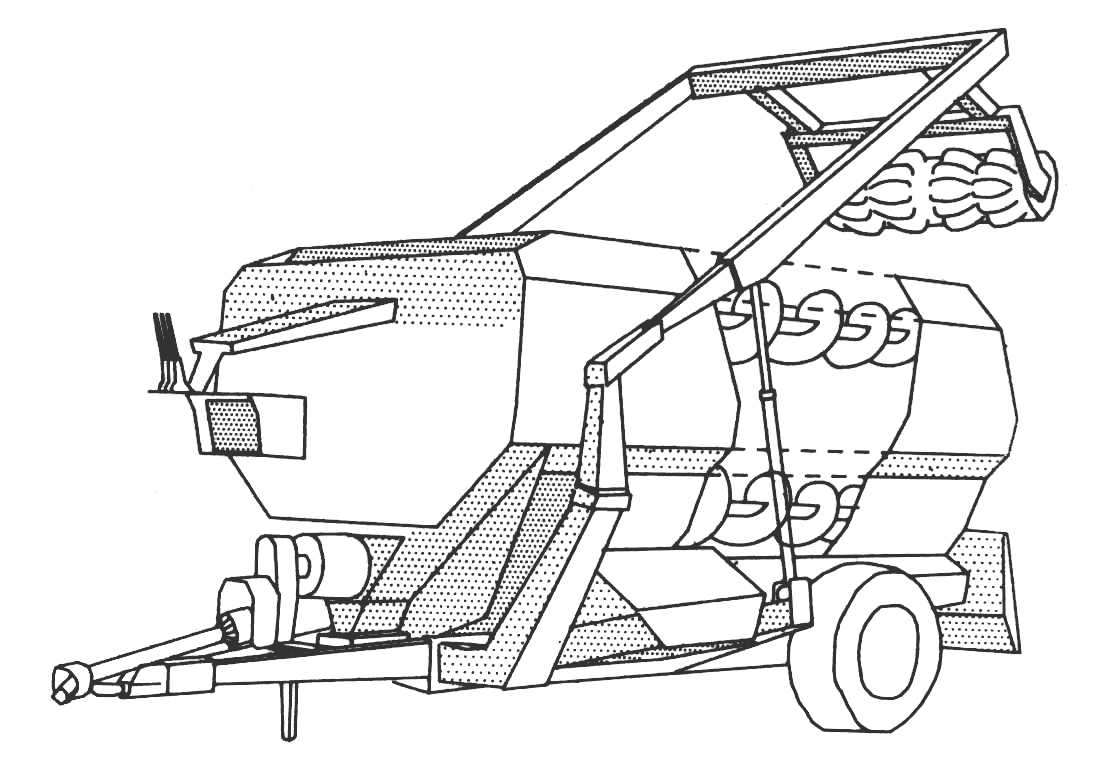

Nel suo schema più generale, il carro trinciamiscelatore è di tipo trainato, monoasse, costituito da un telaio e/o da un telaio-cassone di miscelazione con una o più coclee disposte in vario modo, da un timone per l'aggancio al trattore e da un impianto di pesatura dei prodotti inseriti per la preparazione della miscelata. Si possono distinguere tre tipologie:

a coclea o a coclee orizzontali (fig. 5, in alto, a sinistra e a destra), trainati e semoventi: gli organi di lavoro sono un numero variabile di coclee, di diversa lunghezza, disposte in varie posizioni del cassone, controrotanti o meno, alcune delle quali dotate di dispositivi per la trinciatura (coltelli);

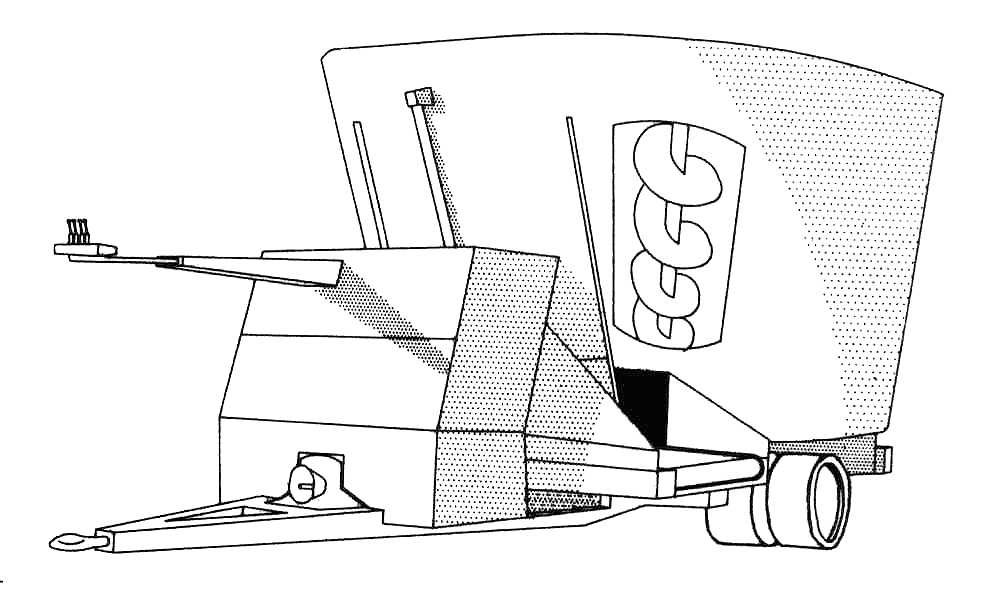

a coclea verticale (fig. 5, in basso a sinistra), trainati e semoventi: è montata una sola grande coclea in posizione centrale;

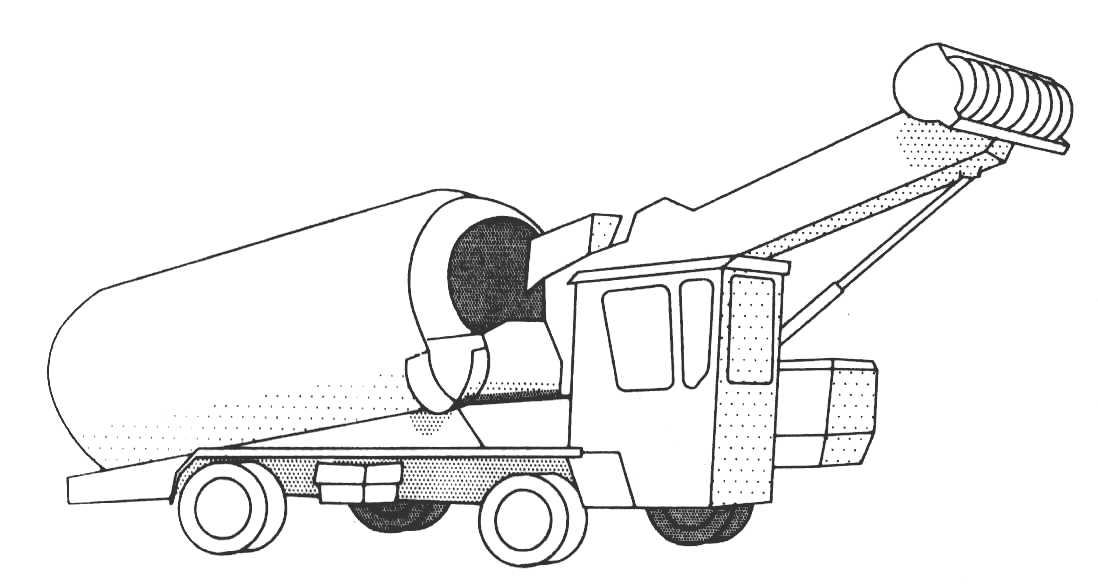

cilindrici, (fig. 5, in basso a destra) solo semoventi: all’interno di un cilindro rotante, disposto obliquamente, è presente una sola coclea controrotante.

Fig. 5 – Differenti tipologie di carri trinciamiscelatori. In alto: a coclee orizzontali, con desilatore ancorato al cassone (a sinistra) e ancorato al telaio (a destra). In basso: a coclea verticale (a sinistra) e cilindrico (a destra).

4.4.1 Struttura portante

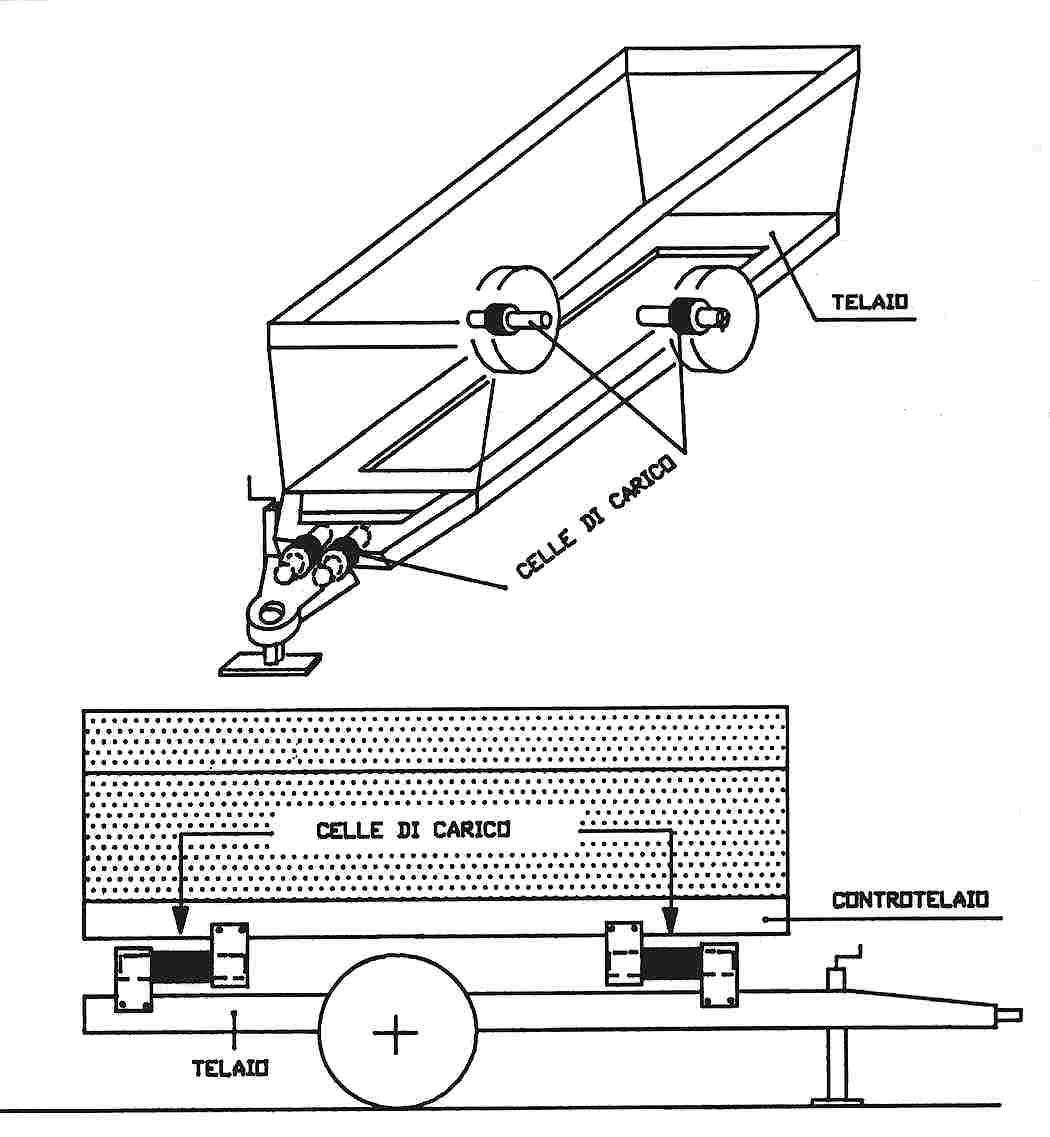

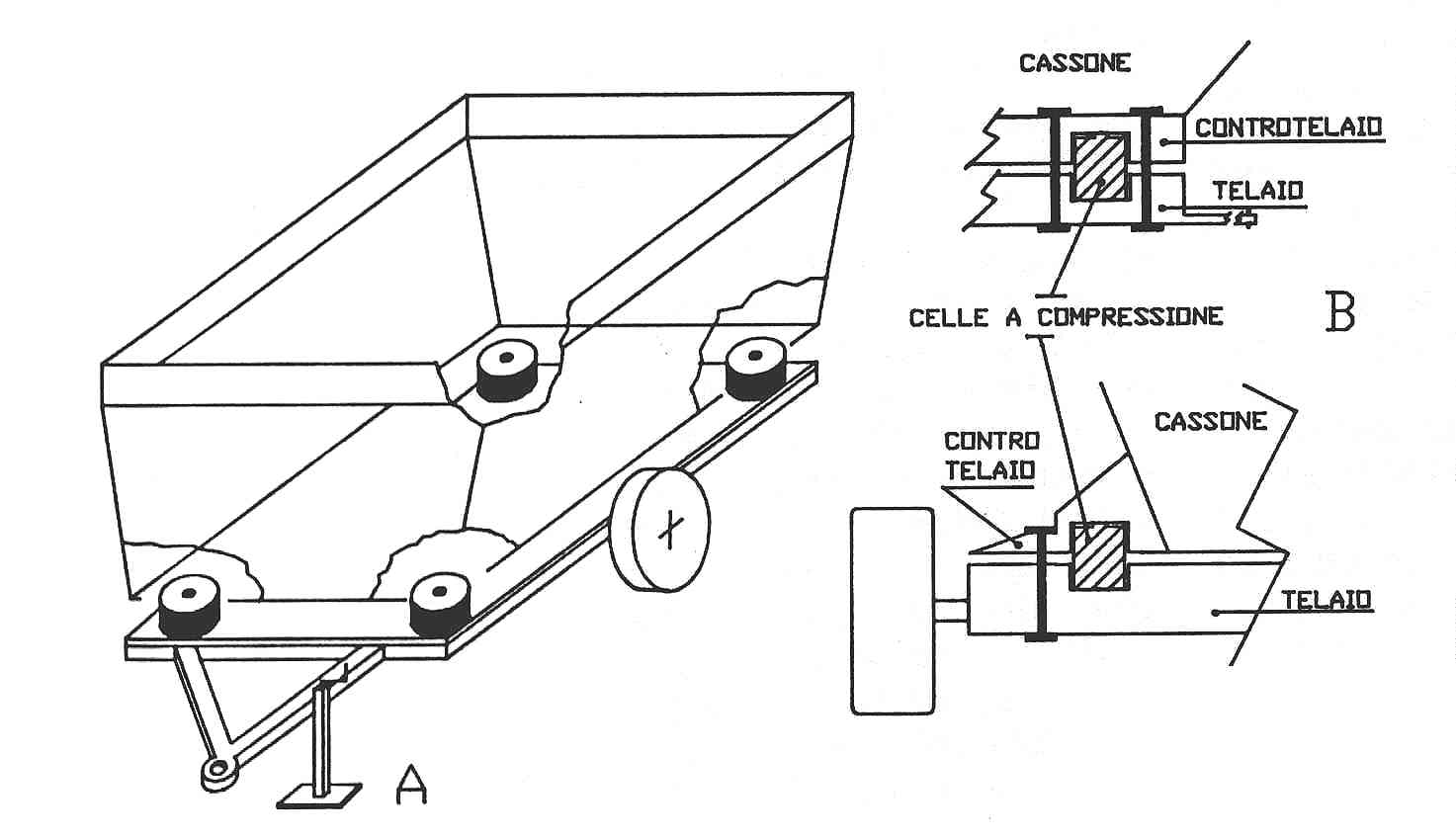

La struttura del carro trinciamiscelatore risulta in parte condizionata dal tipo di sensori (celle di carico estensimetriche) utilizzati per l'impianto di pesatura. Queste possono essere del tipo a flessione (fig. 6, sopra e in mezzo) o a compressione (fig. 6, sotto).

Fig. 6 – Diverse soluzioni costruttive di posizionamento di celle di carico estensimetriche per la pesatura dei prodotti che compongono la miscelata. Sopra: celle di carico sensibili a flessione (a taglio), montate sui semiassi delle ruote e al collegamento timone di traino-occhione; questo posizionamento non richiede la presenza dell’insieme controtelaio-cassone indipendente. In mezzo: montaggio di 4 celle di carico, sensibili a flessione (a taglio), tra telaio e controtelaio della macchina. Questo sistema è più affidabile del precedente. Sotto: schema e particolari di posizionamento di celle di carico estensimetriche sensibili a compressione, poste tra telaio e controtelaio.

Le celle di carico sensibili a flessione possono anche essere montate direttamente come semiassi delle ruote e come collegamento fra timone ed occhione di traino. In questo caso non è necessario che il carro sia realizzato con un telaio di supporto vero e proprio in quanto è il telaio-cassone che poggia direttamente sull'assale. Ciò rispetto ai modelli con celle di carico a compressione comporta una certa semplificazione strutturale, ma crea talvolta problemi nel caso di interventi di manutenzione sulle celle.

La soluzione che prevede un telaio e un controtelaio che supporta il cassone, pur essendo più costosa e pesante, offre il vantaggio di poter isolare l’apparato di pesatura da sistemi di carico eventualmente presenti (desilatori e benne), che possono in questo caso essere montati direttamente sul telaio principale, rendendo possibile pertanto la pesatura in continuo anche durante il desilamento.

Per quanto riguarda il cassone, le caratteristiche principali sono:

la capienza;

il materiale con cui è realizzato;

la forma.

La capienza, espressa in m³, è dichiarata dal costruttore e indica generalmente il volume complessivo del cassone; è difficile tradurre questo dato in valori quantitativi di alimento effettivamente miscelabile, perchè il tipo di cassone, l'umidità della razione, l'aspetto e la consistenza fisica degli alimenti e diversi altri fattori rendono estremamente variabile il rapporto fra le due grandezze. Per una tipica razione unifeed con insilato di mais ed un'umidità del 55-60%, si considera una massa volumica di 250-300 kg/m³, e un’utilizzazione massima del volume disponibile intorno all'80%.

Le pareti del cassone sono generalmente costruite in lamiera di acciaio; alcuni costruttori offrono anche versioni realizzate in acciaio inox, più resistente alla corrosione chimica.

Ogni tipo di carro ha un cassone di forma diversa: parallelepipeda rastremata in basso quelli a coclee orizzontali, tronco conica rovesciata quelli a coclea verticale, cilindrica quelli cilindrici (fig. 5).

4.4.2. Trasmissione del moto

L'azionamento dei vari organi del carro avviene per mezzo della pdp del trattore. All'ingresso della catena cinematica si ha quindi un regime di circa 540 min-1 che deve essere ridotto fino a 10-25 min-1 delle coclee inferiori. Il rapporto di trasmissione risulta così di circa 20:1-50:1 e, sui modelli in commercio, è realizzato con:

trasmissioni meccaniche a ruote dentate e catene;

trasmissioni meccaniche con riduttore epicicloidale;

trasmissioni miste (idrostatica e meccanica).

La soluzione tradizionale è quella meccanica a ruote dentate e catene. Quella con riduttore epicicloidale è più semplice della precedente, molto compatta, idonea allo scopo e conveniente.

La terza soluzione prevede la trasformazione della potenza meccanica disponibile alla pdp in potenza idraulica, per mezzo di una o due pompe, generalmente a pistoni, e la riconversione dell'energia idraulica in energia meccanica per mezzo di uno o due motori idraulici che comandano direttamente le coclee di fondo del carro miscelatore. Si tratta di una soluzione affidabile, sempre più adottata sui carri trincia-miscelatori di nuova concezione, con il vantaggio di smorzare le sollecitazioni trasmesse al trattore e di permettere, inoltre, l'istantanea inversione del moto di rotazione delle coclee (di qualche aiuto in caso di avvolgimento di fieno sulle stesse), ma con lo svantaggio di essere costosa e di avere un basso rendimento di trasmissione.

La trasmissione del moto alle coclee superiori, la cui velocità di rotazione è generalmente compresa fra 5 e 15 min-1, è solitamente derivata dalle coclee inferiori mediante una trasmissione meccanica a ruote dentate e catena.

In generale, soluzioni idrauliche sono adottate per l'apertura e la chiusura della saracinesca del boccaporto, per l'azionamento degli organi di scarico, dell'apparato desilatore, dell'eventuale congegno di pretrinciatura degli affienati, ecc. Si usano in questi casi una o più pompe idrauliche di piccola cilindrata ed attuatori lineari e rotativi.

4.4.3 Sistema di trinciatura e miscelazione

Il sistema di trinciamiscelazione probabilmente piu comune è quello a tre (talvolta anche a quattro) coclee orizzontali munite di elementi di taglio di varia foggia (fig. 7). Per i carri con capienza del cassone oltre i 12 m³ è certamente molto più diffusa la soluzione a quattro coclee (due inferiori e due superiori) o addirittura in numero superiore (fig. 8).

Le coclee possono essere di diverso tipo (fig. 9):

a spirale continua e a passi diversi;

a nastro e segmentata;

a pale.

Ciascuna ha una capacità di rimescolamento e di spostamento della massa che la differenzia dalle altre. In linea generale, si può dire che i primi due tipi svolgono principalmente un'azione di trasporto mentre la coclea a pale, chiamata anche elica miscelatrice, dà luogo ad un minore spostamento longitudinale e ad un maggiore rimescolamento invece in senso radiale.

Sulle coclee sono ricavati o riportati elementi di taglio che per effetto della rotazione e dell'attrito contro le pareti del cassone tagliano i prodotti a fibra lunga (fig. 10).

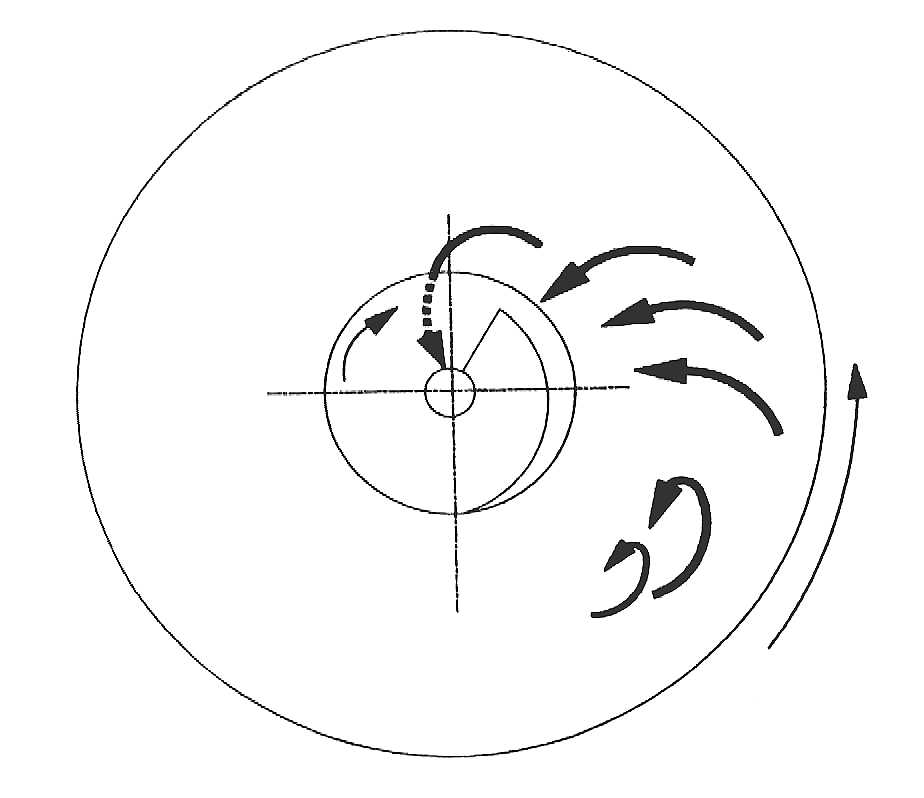

Fig. 7 – Sistema di trinciamiscelazione a 3 coclee orizzontali. Le frecce indicano tipico il percorso del prodotto.

Fig. 8 – Disposizione nel cassone dei sistemi a 3, 4 e 5 coclee orizzontali. In numero delle coclee è in funzione del volume del cassone.

Fig. 9 – Tipi di coclee montate orizzontalmente nei carri trinciamiscelatori. In alto: a spirale continua e a passi diversi. In mezzo: a nastro e segmentata. In basso; a pale.

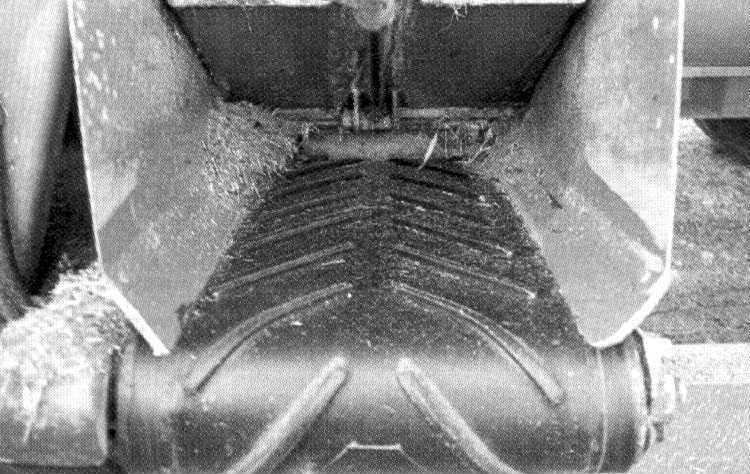

Fig. 10 – Coclee orizzontali nella parte inferiore del cassone. In evidenza i coltelli fissati sulle spirali e, sul fondo, in posizione centrale, i controcoltelli regolabili.

Nei trinciamiscelatori a coclee orizzontali, la funzione principale della o delle coclee inferiori è la trinciatura degli alimenti; è per questo che montano lame o coltelli di diversa foggia e orientamento nella parte periferica delle volute. Il ruolo primario delle coclee superiori è invece la miscelazione del prodotto. Possono avere foggia e dimensioni diverse: le più comuni sono a elica continua, a elica segmentata e a pale. Le prime eseguono la miscelazione prevalentemente spostando il prodotto in senso orizzontale, le ultime eseguono la miscelazione più in senso verticale. Generalmente girano più lente rispetto a quelle inferiori. Esistono tipi di trinciamiscelatori a coclee orizzontali modificati o progettati per lavorare su razioni con prevalenza di fieno in grado di eseguire la trinciatura di rotoballe intere. Fra le varie soluzioni adottate per agevolare questa operazione sono previste anche coclee superiori accorciate, che lasciano cioè uno spazio nella parte posteriore del cassone in cui può essere inserito il fieno da trinciare senza che si verifichino fenomeni di galleggiamento e fuoriuscita del prodotto dal cassone.

Vista la richiesta di prestazioni sempre migliori e diversificate da parte degli utilizzatori, negli ultimi anni i costruttori italiani si sono cimentati nella progettazione di sistemi differenti e originali di trinciamiscelazione.

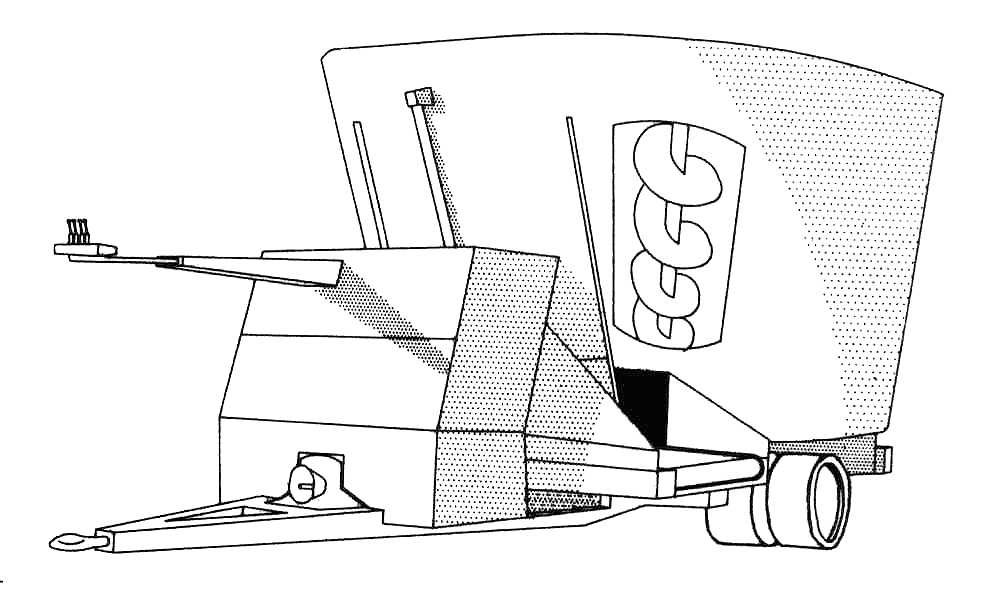

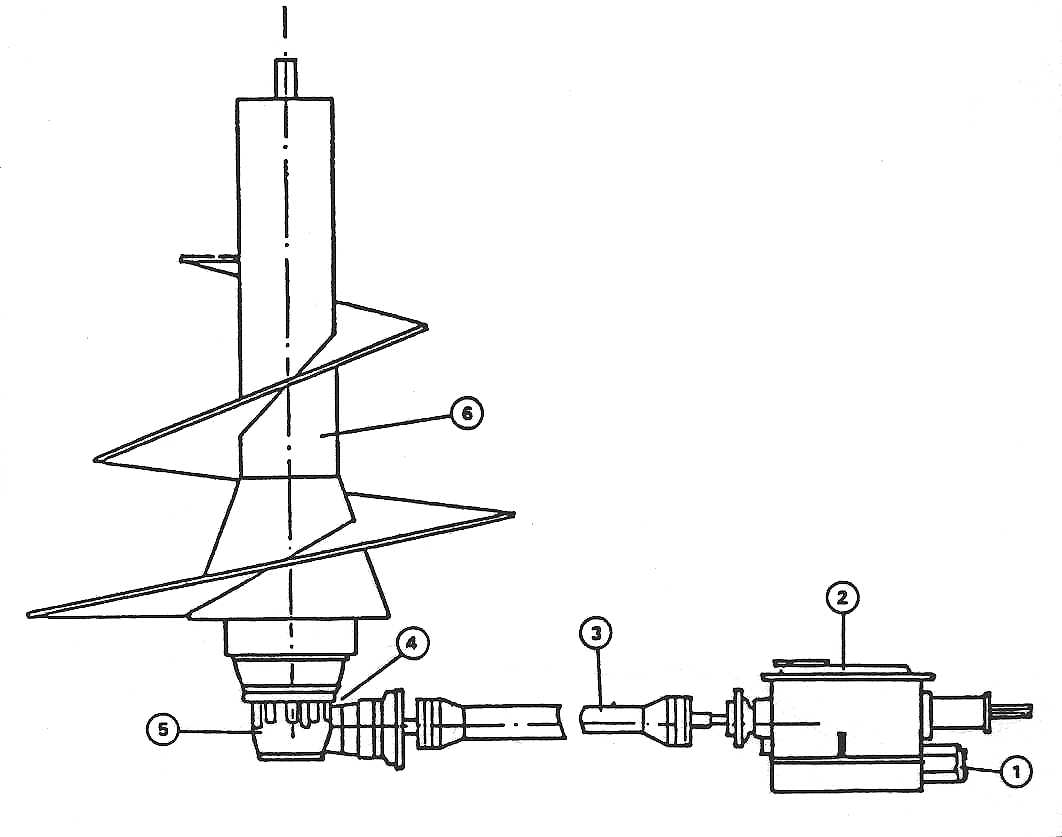

E’ stato così sviluppato il sistema meccanico a unica coclea verticale (fig. 11), che è solitamente operante in un cassone di tipo troncoconico rovesciato.

Fig. 11 – Sistema meccanico di carro miscelatore ad unica grande coclea verticale, inserita in un cassone troncoconico. In alto: meccanismo di azionamento (a sinistra); coclea vista dall’alto (a destra). In basso: vista d’insieme.

La principale particolarità di questo sistema consiste nel triturare rapidamente le rotoballe di fieno, senza la sfaldatura preventiva.

La velocità di rotazione della coclea in questo caso è di circa 30 min-1, mentre la velocità periferica è maggiore rispetto alle coclee orizzontali, dato l’elevato diametro della spirale.

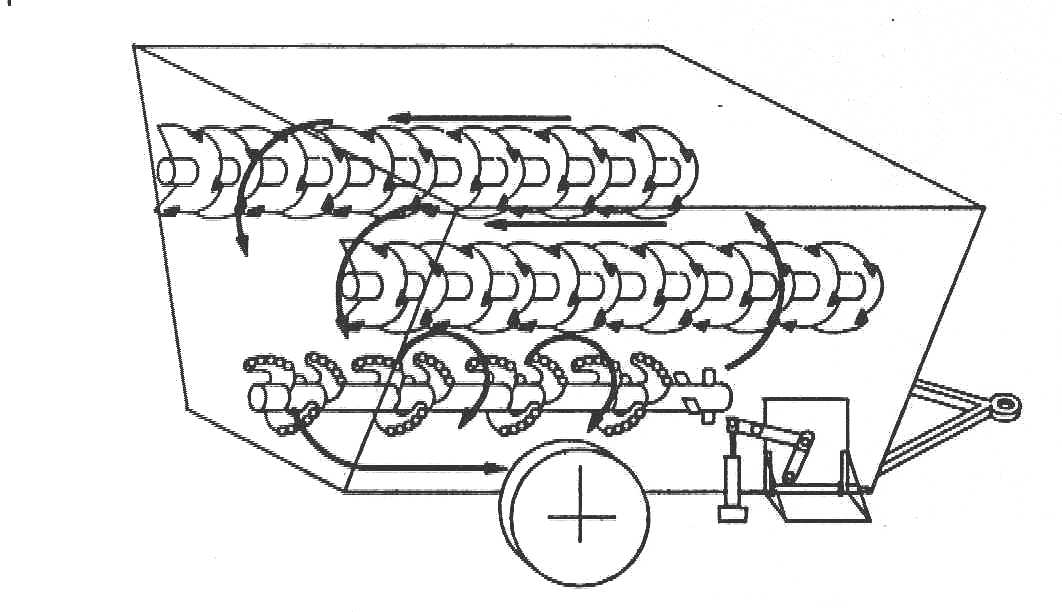

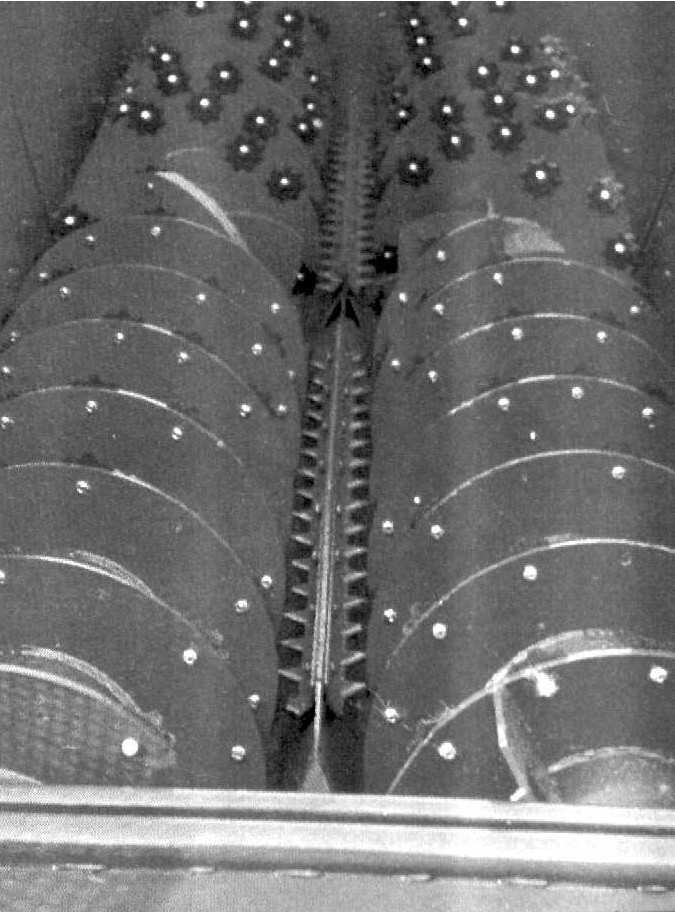

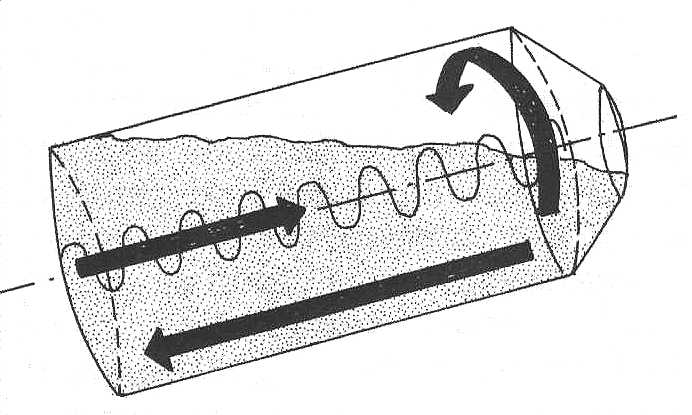

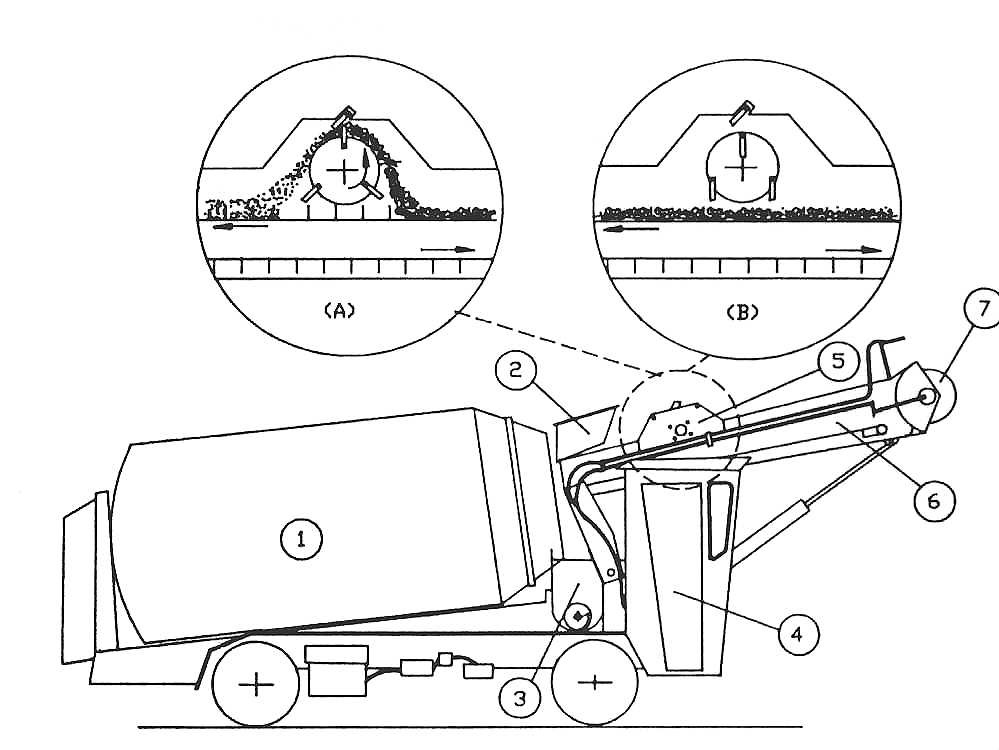

Un altro sistema originale è quello a cilindro rotante (o botte rotante) in cui è inserita un’unica coclea controrotante (fig. 12). Il trituratore della fibra lunga posta sul braccio di carico di questo carro a botte (fig. 13) ha migliorato notevolmente sia la rapidità di triturazione sia il grado di miscelazione. Per i carri a botte dotati di detto apparato di sminuzzamento la successiva miscelazione (fig. 14) è di buona qualità e viene ottenuta in tempi relativamente brevi. Ciò determina sensibili vantaggi operativi, dove si adottano razioni ad elevato contenuto di fibra lunga.

Fig. 12 – Principio di funzionamento del carro trinciamiscelatore a cilindro rotante (o botte rotante) e coclea controrotante .

Fig. 13 – Vista schematica del carro trinciamiscelatore e dettagli dell’apparato di trinciatura posto lungo il braccio di carico a tappeto trasportatore. A – durante il carico e trinciatura, previa fresatura dei prodotti grossolani; B – in fase di riposo, durante il carico di insilati, mangimi, ecc. 1 – cilindro rotante; 2 – tramoggia per introduzione di concentrati; 3 - boccaporto di scarico a coclea; 4 – cabina di guida e di comando; 5 – apparato di trinciatura prodotti a fibra lunga; 6 - braccio di desilamento ew carico di vari prodotti; 7 – fresa di carico.

Fig. 14 – Schema del flusso del prodotto durante la miscelazione nel carro trincamiscelatore a cilindro rotante. L’azione di ricaduta, che determina il rimescolamento, è garantita dallo spazio vuoto risultante all’interno del cassone.

4.4.4 Sistema di scarico

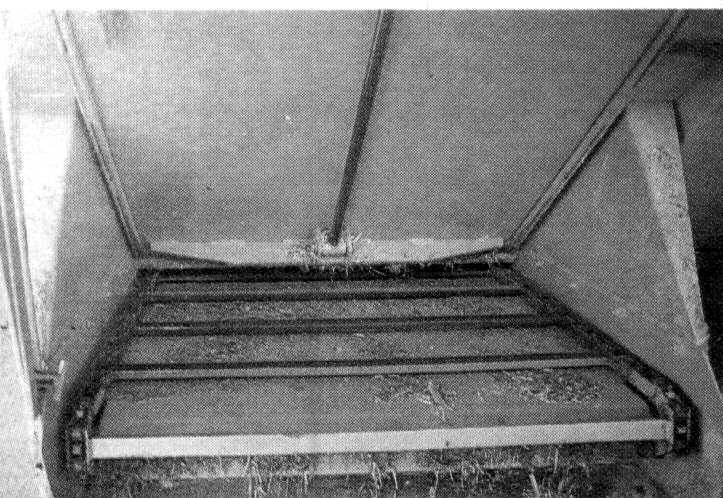

Il sistema di scarico è costituito, generalmente, da un boccaporto con saracinesca scorrevole, comandata da un cilindro idraulico a doppio effetto e da un trasportatore per lo scarico nella mangiatoia azionato da un motore idraulico. I trasportatori più diffusi sono di tre tipi:

ad una o più coclee ad elica continua (fig. 15, a sinistra);

a nastro trasportatore in gomma con nervature (fig. 15, al centro);

a nastro trasportatore con catene e traverse (fig.15, a destra).

Il tipo a più coclee riunisce in sè i vantaggi della funzionalità, affidabilità e bassa rumorosità.

Fig. 15 – Tre diverse soluzioni costruttive per lo scarico e le distribuzione della miscelata: a 3 coclee ad elica continua (a sinistra), a nastro trasportatore in gomma con nervature (al centro), a nastro trasportatore con catene e traverse (a destra).

4.4.5 Impianto di pesatura

Comunemente noto sotto il nome di "pesa elettronica", l'impianto di pesatura è da considerarsi parte integrante ed indispensabile del carro trinciamiscelatore, poichè permette di dosare con notevole precisione le quantità dei diversi elementi che compongono la razione. Ciò ha permesso di controllare l’effettiva quantità di alimento somministrato e di adeguarla alle reali esigenze dei diversi gruppi di animali.

Esso è generalmente costituito da tre o quattro celle di carico estensimetriche variamente posizionate, così come già illustrato nel § 4.4.1. Le celle di carico sono collegate, tramite una scatola di giunzione, ad una centralina elettronica di controllo con avvisatori acustici e/o ottici. L'alimentazione è generalmente fornita dall'impianto elettrico del trattore tramite una presa elettrica unificata.

La centralina elettronica ha in quasi tutti i casi capacità di programmazione. Si tratta infatti di sistemi in grado di indicare le variazioni di carico istante per istante, ma soprattutto con la possibilità di programmare e memorizzare decine di diverse razioni, ognuna composta da numerosi componenti. Una volta memorizzate le razioni, si può passare con estrema facilità da una combinazione all'altra a seconda del gruppo produttivo di animali da nutrire o, per la stessa razione, di passare a pesi inferiori o superiori a seconda degli avanzi in mangiatoia relativi alla precedente distribuzione.

Alcune centraline possono essere programmate impostando razioni in conformità ai fabbisogni riferiti al singolo capo, ed ottenendo la quantità complessiva in funzione del numero di capi, oppure impostando la quantità complessiva di ogni singolo ingrediente ottenendo direttamente il valore totale della razione. La lettura minima in massa del sistema di pesatura, (da 1 a 5 kg), è più che sufficiente per i componenti di base della razione, caricati in quantità di diverse centinaia di chilogrammi.

Nel caso dei componenti integratori come sali minerali, vitamine, ecc., introdotti in quantità relativamente piccole, è prudente effettuare una quantificazione a parte prima di introdurli nel cassone.

La pesatura elettronica ha contribuito notevolmente al miglioramento dietetico dell'alimentazione, permettendo all'allevatore di rilevare i minimi cambiamenti nello stato di salute della propria mandria, ad esempio quantificando l'influenza delle condizioni ambientali sulla quantità di sostanza secca ingerita: con il caldo, i bovini mangiano infatti molto meno che con il freddo. Ciò suggerisce, entro certi limiti, di variare la concentrazione energetica in funzione della quantità totale dell'alimento assunto.

5. Assorbimenti di potenza e consumi di energia

Il carro trinciamiscelatore è una macchina che, per le sue caratteristiche costruttive, il funzionamento e il tipo di trattamento svolto sul prodotto, richiede elevati assorbimenti di potenza.

In via generale, sono richiesti trattori con potenza motore da 70 a 110 kW per far funzionare un carro trainato da 15-17 m³ di capacità. Recentemente, i costruttori hanno dedicato notevoli sforzi per ridurre la richiesta di potenza, tramite la messa a punto nuovi sistemi di trinciamiscelazione, lo studio di diversi accorgimenti sulle forme e sul posizionamento dei coltelli di taglio, l’ottimizzazione del regime di rotazione delle coclee.

Anche l’agricoltore ha contribuito ad un miglioramento del processo, attraverso una miglior conoscenza della macchina e un ragionato ordine di carico dei prodotti. Ciò ha contribuito anche ad accelerare le operazioni, comprimendo i tempi di esecuzione e ottenendo, di conseguenza, significative riduzioni nel consumo di gasolio. Il vero risparmio, però, si consegue perché è stato drasticamente ridotto il numero di macchine motrici e operatrici nel cantiere di preparazione del piatto unico.

6. Qualità del lavoro

6.1 Efficienza di trinciatura della fibra lunga

Nella preparazione della miscelata, per i componenti a fibra lunga, l'ideale sarebbe ottenere una trinciatura tale da avere frammenti di lunghezza il più possibile costante, e compresa fra 4 cm e 8 cm.

In generale, l'ordine di caricamento più consigliato è il seguente:

i pellettati;

gli sfarinati;

il fieno;

il silomais.

Dopo circa sette minuti di miscelazione, il fieno di medica si presenta, per l’ 80% della quantità, con frammenti inferiori ai 6 cm di lunghezza. Nel caso invece del fieno di loietto o di altre graminacee monofite a culmo più flessibile e plastico, a parità di tempo dedicato all’operazione, la percentuale citata scende intorno al 70%. Dopo il carico del silomais, e per carri trinciamiscelatori a coclee orizzontali, i tempi di trinciatura sono mediamente di 5-9 min con fieno a steli relativamente rigidi e 10-15 minuti con loietto o altre graminacee similari.

Per i carri a coclea verticale, i tempi, in linea generale, diminuiscono mediamente di 3-4 minuti per il raggiungimento dei medesimi risultati.

6.2 Efficienza di miscelazione

In questo caso è della massima importanza introdurre nel cassone gli ingredienti nell'ordine precedentemente illustrato. L'efficienza di miscelazione è allora tanto migliore quanto più i componenti la razione sono omogenei in massa volumica, in forma e lunghezza di trinciatura e con un'umidità della razione tendente al 50 %.

Il tempo e il grado di miscelazione sono pertanto strettamente legati alla capacità del carro di trinciare bene e rapidamente i componenti a fibra lunga in frammenti di lunghezza il più possibile omogenea. II controllo del grado di affilatura dei coltelli è determinante sull'efficienza di trinciatura quindi di miscelazione.

Nei carri a coclee orizzontali il prolungamento del tempo di miscelazione aumenta quasi sempre l'uniformità di massa e raramente si riscontrano casi di demiscelazione.

A garanzia di una miscelazione riuscita, è quindi buona indicazione orientarsi su un tempo di 5-7 min. Con i carri a coclea verticale, il miglior grado di miscelazione si ottiene con un tempo minore (3-5 min) dopo aver finito di introdurre il silomais, e occorre anche tener presente che un tempo più lungo potrebbe causare un principio di demiscelazione tra componenti aventi caratteristiche diverse tra loro.

7. Sicurezza

La diffusione pressocchè generalizzata del carro trinciamiscelatore e, più in generale, delle attrezzature per la preparazione della razione completa ha recentemente imposto, a seguito di incidenti anche mortali e raccapriccianti occorsi nel loro impiego, accurati studi per approfondire la natura dei pericoli e le possibili soluzioni di prevenzione.

In generale, tutte le macchine vendute dopo il 1995, e quindi anche quelle agricole, devono essere conformi alla Direttiva CE 89/392 che, con le sue successive modificazioni e integrazioni, stabilisce dei criteri generali di sicurezza ed ergonomia da osservare. Accanto a questa Direttiva quadro, esiste una serie di norme più specifiche, ciascuna delle quali si occupa di una categoria di macchine o anche di una singola tipologia.

In Italia, per i carri trinciamiscelatori è operante un comitato tecnico dell’Ispesl, che sta predisponendo una regola tecnica con la definizione di alcuni requisiti essenziali.

Le diverse tipologie costruttive oggi offerte sul mercato presentano varie problematiche legate alla prevenzione degli infortuni. Per le attrezzature trainate una causa di rischio è la presa del moto dal trattore tramite l’albero cardanico che purtroppo raramente è corredato da una protezione in ordine. Sui modelli semoventi è possibile operare in migliori condizioni di visibilità e protezione, sia le operazioni di posizionamento che di lavoro dei relativi organi operatori. Un'ulteriore diversificazione si determina tra i carri dotati di apparato desilatore a fresa e carri che ne sono privi.

Per tutti i tipi di macchina, tuttavia, le fasi in cui l'operatore è maggiormente esposto ad infortunio sono rappresentate dal carico di taluni alimenti e dalla fase di trinciamiscelazione dei prodotti.

7.1 Carico mediante apparato desilatore

La possibilità di effettuare il carico del cassone mediante l'apparato fresante installato sul carro, rappresenta un fattore di sicurezza, poichè elimina la necessità di inserire gli ingredienti (ad es. fieno in balle prismatiche) manualmente dall'alto: questa è una manovra molto pericolosa, purtroppo ancora diffusa nell'uso quotidiano.

L'apparato desilatore tuttavia espone l'operatore al rischio di venire accidentalmente intercettato dalle lame dell'organo fresante, in particolare durante la fase di carico delle ultime porzioni di quei componenti la razione disposti in cumulo, qualora sia necessaria la ricomposizione del cumulo stesso per una corretta e rapida alimentazione della fresa. Le soluzioni proposte attualmente per ovviare a tale rischio consistono essenzialmente in:

migliore disposizione del posto di manovra con i relativi organi di comando tali da consentire la totale visibilità dell'apparato fresante anche nei carri trainanti (fig. 16);

protezione dinamica dell'operatore mediante dispositivo a pedale per l'azionamento della fresa. In caso di allontanamento temporaneo dal posto di manovra, il conseguente rilascio del pedale arresta istantaneamente la rotazione dell'organo;

protezione fisica dell'operatore mediante carter coprifresa ad azionamento automatico tramite sensori. Tale dispositivo permette il sollevamento del carter coprifresa sia frontalmente che lateralmente solo quando l'apparato entra in contatto con il fronte di prodotto da caricare (insilati o fieni disposti in modo da formare una parete continua). La perdita di contatto dei sensori con il prodotto da desilare determina la rapida chiusura del carter metallico determinando la completa protezione della fresa.

Fig. 16 – Carro trainato a coclea verticale con braccio-fresa. 1 – piattaforma d’ispezione; 2 – braccio di carico telescopico; 3 – sedile con pedale per il comando del braccio fresa; 4 – cassone. Il comando della fresa è a "uomo presente", cioè entra in funzione solo premendo il pedale e si arresta immediatamente quando viene a mancare la forza di azionamento.

7.2 Carico dall'alto e trinciamiscelazione

Il carico dall'alto dei prodotti da miscelare avviene quando non sia possibile o conveniente utilizzare l'apparato desilatore in dotazione alla macchina. In tali caso per l'introduzione degli alimenti è necessario far ricorso ad attrezzature aggiuntive quali caricatori a benna, caricaforaggi meccanici o pneumatici, trasportatori a coclea o a nastro, ecc.

Nella pratica, purtroppo, si riscontra ancora frequentemente il carico manuale dall'alto di determinati alimenti (fieno in balle prismatiche, integratori, ecc.) esponendo a rischio notevolissimo l'operatore in caso di caduta in direzione dell'apertura di alimentazione del carro.

Inoltre, anche nel caso di macchine provviste di apparati desilatori efficienti o di dispositivi meccanici per il carico di tutti gli alimenti, la vasca di trincia-miscelazione rimane ugualmente accessibile durante le fasi di lavoro successive al carico, anche solo perché il cassone, nella sua conformazione esterna, offre pericolosamente appiglio e appoggio per la salita dell’operatore, che in tal caso è invogliato nel tentare di introdurre manualmente alcuni prodotti della miscelata.

Peraltro, alcune tipologie costruttive, come ad esempio i carri miscelatori a cilindro rotante, non caricano il cassone se non per mezzo dell'apparato fresante, eliminando quindi il pericolo citato. Se invece il cassone di carico è aperto superiormente, alcuni costruttori hanno proposto griglie fisse applicate ai bracci portafresa (fig. 18) o griglie incernierate sul bordo superiore del cassone dotate, in questo caso, di maglie sufficientemente larghe per consentire il transito degli alimenti durante la fase di carico.

Alcune case costruttrici montano un dispositivo automatico di blocco degli organi di trinciamiscelazione tale da impedire l'avviamento della macchina se il riparo esterno non è in posizione di chiusura o da provocare l'arresto della macchina all'atto della rimozione.

Sono di totale adozione, nel caso di macchine trainate, i comandi a cosiddetto "uomo presente", cioè che sono azionati solo se l’azione dell’operatore è continua; se, per qualsiasi motivo, la forza d’azionamento viene a mancare, il dispositivo azionato da quel comando si arresta immediatamente.

Fig. 18 – Carro trinciamiscelatore con griglia fissa di sicurezza applicata ai bracci portafresa.

7. Distribuzione individuale di concentrati

Dopo il parto, le bovine riprendono gradatamente, ma in ritardo rispetto ai fabbisogni legati alla produzione, a consumare gli alimenti. Ciò provoca un deficit energetico; in un secondo tempo, nonostante l’aumentata assunzione di sostanza secca, la curva di produzione del latte va diminuendo. Con la corretta alimentazione si tende a contrastare questo andamento.

In base all'andamento dei parametri produttivi si impone pertanto una suddivisione delle lattifere in gruppi omogenei, per somministrare alla mangiatoia razioni differenziate in componenti, relativa concentrazione energetica e/o proteica e tali da soddisfare pienamente le necessità del gruppo. Ciò comporta indubbiamente dei vantaggi, ma anche parecchi inconvenienti:

all'interno di ogni gruppo vi saranno comunque diversità di esigenze nutritive;

il passaggio di animali da un gruppo all'altro determina una brusca variazione della dieta e crea problemi di rivalità gerarchica tra i soggetti, con conseguente ripercussione sulla produzione di latte;

è inoltre piuttosto arduo con soli due-tre gruppi riuscire a seguire i fabbisogni legati alle differenti curve di produzione;

si aggiungano infine le difficoltà causate dagli spostamenti degli animali suddivisi in gruppi da e per la sala di mungitura.

Da qui l'esigenza di trovare alternative per integrare i fabbisogni evitando la divisione fisica in classi.

Una di queste consiste nella distribuzione individuale computerizzata del concentrato. Nella maggioranza degli allevamenti moderni si alimentano le bovine con razione a piatto unico alla mangiatoia calcolata sulla base del 10-15% in più della produzione media pro capite/stalla; vale a dire, se questa è di 23 kg/capo giorno, si sopperisce con la razione fino a 25-26 kg/capo giorno, mentre si tende a seguire la curva di lattazione delle forti lattifere, che possono andare anche oltre i 40 kg, con l'impiego dell'alimentatore individuale computerizzato, o di questo e della distribuzione individuale in sala di mungitura.

La distribuzione individuale computerizzata di concentrato, segue quindi naturalmente la tecnica della razione unica, anche se vi sono stalle in cui l’alimentatore computerizzato è stato adottato prima della tecnica unifeed.

Sono stati studiati diversi sistemi di distribuzione individuale dei concentrati.

La distribuzione del mangime alle bovine a posta fissa è realizzata tramite un temporizzatore in modo da distribuire, a capi distinti, dosi diversificate di concentrato ad intervalli stabiliti.

Nelle stalle aperte è stato invece adottato inizialmente un semplice sistema magnetico a medaglia, che non imponeva limiti di assunzione alla bovina, per cui essa si nutriva quasi esclusivamente di concentrato con le immaginabili conseguenze. La tecnica di distribuzione dei concentrati, con il considerevole aumento del loro consumo, è andata notevolmente evolvendosi già dagli anni ‘60. Un esempio rappresentativo è senza dubbio dato dai sistemi centralizzati per il controllo della erogazione di concentrati alle bovine da latte. Un tale processo nella sua completezza implica la gestione di una discreta quantità di dati, per cui l'uso del computer si rende indispensabile.

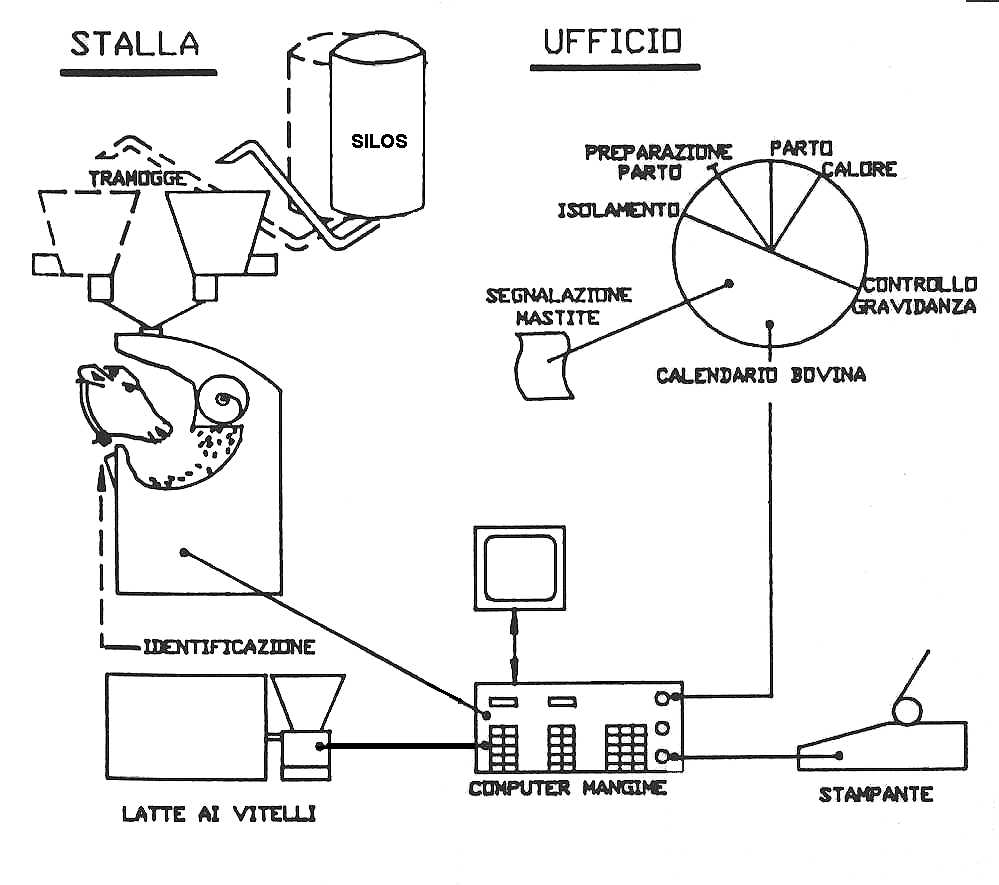

Ad ogni animale sotto controllo si applica un collare codificato, contenente una microtrasmittente, che si attiva solamente in prossimità delle postazioni di distribuzione del mangime. In tale evenienza, il distributore eroga, attraverso il funzionamento temporizzato di piccole coclee distributrici, una quantità predeterminata di mangime, associata alla programmazione individuale dell’animale in questione.

Le informazioni riguardanti le frequenze di rifornimento e le quantità ingerite da ciascun capo vengono memorizzate, rendendo così possibile al correlazione con altre variabili, quali il peso dell’animale e la produzione giornaliera di latte.

Anche le previste date del calore, ritorno dell'estro, ingravidamento, parto, ecc., possono essere immesse nel sistema, così da avere un completo controllo della situazione, onde procedere secondo le direttive più adeguate nella gestione di stalla (fig. 19).

Fig. 19 – Schema di funzionamento del collare codificato per la distribuzione individuale del concentrato. Il sistema può essere integrato da altre informazioni circa lo stato di salute e la produttività di latte della bovina, in modo da avere un quadro completo per ogni capo.

8. Razione completa e zone del grana parmigiano-reggiano

I disciplinari di produzione del parmigiano-reggiano impongono che l'alimentazione delle bovine in lattazione sia fatta con alimenti non insilati; l'alimentazione risulta quindi esclusivamente a base di erba e/o fieno e mangimi.

Si tratta di vedere se è conveniente utilizzare il carro trinciamiscelatore per la somministrazione alle bovine di tali razioni, in alternativa al sistema tradizionale che avviene con la distribuzione separata degli alimenti. La razione completa, nell'ambito della produzione del latte alimentare o per la caseificazione generica e della carne, si è attualmente molto diffusa nelle aziende più specializzate, grazie ai numerosi vantaggi già esaminati ma soprattutto, si sottolinea ancora, al fatto che permette di realizzare una notevole semplificazione delle operazioni per la distribuzione degli alimenti.

Nell'ambito della produzione del latte destinato alla produzione del parmigiano-reggiano, tale pratica non si è invece diffusa, sia per le possibili influenze, attualmente allo studio, che questa modalità di somministrazione degli alimenti potrebbe determinare nelle caratteristiche di caseificazione del latte, sia per le scarsa conoscenze relative alla funzionalità dei carri miscelatori nell'operare con razioni che prevedono da 2 a 14 kg di fieno/capo-giorno senza la presenza di silomais (contro i 3-6 dei casi usuali con silomais). Si stanno conducendo prove con l'obiettivo di evidenziare:

E' evidente che i problemi su questo argomento esistono; fra i primi quello di ottenere una miscelazione uniforme fra fieno triturato e mangimi, e quello relativo alle ridotte capacità di contenimento dei normali carri. La massa volumica della miscelata passa, infatti, da 250-300 a 40-80 kg/m³ rispettivamente per una miscelata normale e per una confacente alle stalle del parmigiano-reggiano.

Circa la trinciatura e per i carri a coclee orizzontali si osserva che le cose vanno abbastanza bene fino al caricamento di 200-300 kg per un carro di 15 m³, ma i problemi sorgono dopo e consistono nell'avvolgimento del fieno sulle coclee o nel galleggiamento del fieno intero di nuova immissione, rispetto a quello trinciato in precedenza che tende a rimanere sul fondo, riducendo la potenzialità di trinciatura del sistema. Più spedita, a questo riguardo, risulta l'azione del carro miscelatore a coclea verticale. Anche in questo caso però insorgono alcuni inconvenienti.

Esiste, inoltre, un certo ostacolo nelle strutture delle stalle del parmigiano-reggiano per il fatto che, nella maggioranza dei casi, il carro miscelatore a coclee verticali, per esempio, non passa o passa con difficoltà attraverso le porte delle stalle stesse.