ISTITUTO DI INGEGNERIA AGRARIA

ISTITUTO DI INGEGNERIA AGRARIAUNIVERSITÀ DEGLI STUDI

ISTITUTO DI INGEGNERIA AGRARIA

ISTITUTO DI INGEGNERIA AGRARIA

* I - 20133 MILANO - VIA G. CELORIA, 2

DISPENSE DEL CORSO DI

MECCANICA AGRARIA

(Prof. E. Gasparetto - Prof. D. Pessina)

SEMINATRICI

A cura di : Prof. Domenico Pessina

a.a. 1998/1999

Indice

1. Premessa

3.1 Telaio

3.2 Tramoggia

3.4 Organi per la preparazione del terreno, l'assolcatura ed il ricoprimento dei semi

3.5 Dispositivi per i trattamenti fertilizzanti e fitosanitari

3.7 Regolazioni

1. Premessa

Il successo produttivo di una coltura è determinato sia da eventi indipendenti dalla volontà dell'agricoltore (andamento climatico, attacchi parassitari, ecc.), sia da precise scelte varietali e di tecnica colturale; in particolare, tra le diverse operazioni, la semina è quella che più direttamente può condizionarne la produttività.

La tecnica in questo campo ha fatto passi da gigante; dalle seminatrici universali a righe dell'anteguerra, si è passati, in un tempo relativamente breve, a complesse macchine che nulla lasciano al caso. Le corrette modalità di semina (profondità costante e regolare distribuzione spaziale) influenzano sia l'affrancamento della piantina, per garantire un'omogenea copertura vegetale, sia il successivo assorbimento delle sostanze circolanti nel terreno.

Ogni specie presenta specifiche caratteristiche di semina in rapporto: alla profondità, alla dimensione dei semi, alla densità di investimento e alla tecnica colturale. In funzione di queste caratteristiche, le case costruttrici di macchine agricole operano su linee distinte:

seminatrici a righe per colture aventi esigenze simili ai cereali autunno-vernini;

seminatrici di precisione per piante a semina individuale.

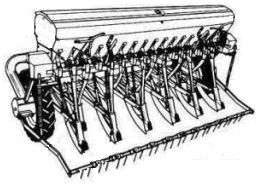

Servono per la messa a dimora in solchi pressoché paralleli dei semi più vari, con particolare riguardo, come detto, a quelli dei cereali autunno-vernini. Sono realizzate in due modelli base:

a distribuzione meccanica (fig. 1);

a distribuzione pneumatica.

Fig. 1 - Seminatrice a righe a distribuzione meccanica, di tipo trainato.

In entrambi i casi, la seminatrice a righe è costituita da:

un telaio portante dotato, o meno, di ruote;

una tramoggia destinata a contenere il seme da deporre;

un alimentatore-agitatore;

un apparato distributore del seme;

un determinato numero di corpi adduttori per condurre il seme al terreno;

un corrispondente numero di corpi assolcatori destinati ad aprire nel terreno i solchetti entro i quali il seme deve cadere. I corpi assolcatori sono muniti, a loro volta, di dispositivi copriseme;

organi di comando, regolazione e accoppiamento al trattore.

La tramoggia presenta una larghezza che nel caso della distribuzione meccanica copre l'intero fronte di lavoro, mentre per la distribuzione pneumatica è invece più compatta.

In ogni caso, nella parte inferiore di essa ruota un albero longitudinale (alimentatore-agitatore), munito di appendici radiali di varia forma. Ha la funzione di rimescolare continuamente il seme allo scopo di mantenere sempre attiva l'alimentazione del seme stesso al distributore.

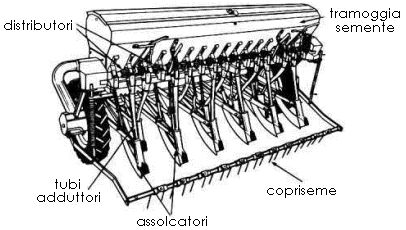

Questo, nella versione a distribuzione meccanica, è normalmente a distribuzione forzata, in altre parole atto a regolare la quantità di seme da spargere e ad assicurare una buona uniformità di distribuzione. Nel tipo più comune, l'organo attivo è costituito, in corrispondenza di ciascuna apertura della tramoggia, da un cilindretto che presenta sulla periferia scanalature di varia conformazione (fig. 2), atte a rendere possibile la distribuzione di semi di differenti dimensioni.

Fig. 2 - Dispositivi distributori di seminatrici a righe: a cilindro scanalato (in alto), ad alveoli (al centro) e a palette (in basso).

Con la rotazione del cilindretto scanalato (o alveolato) le cariossidi restano, per un certo arco della rotazione stessa, racchiuse fra la parete delle scanalature e quella cilindrica della camera (fig. 3).

Fig. 3 - Percorso del seme in una seminatrice a righe con distributore a cilindro scanalato.

Vengono così isolate dal resto della massa senza che sia permesso di sfuggire all'azione del distributore.

Nella soluzione a cilindro scanalato, si regola la quantità di seme da distribuire facendo variare la lunghezza utile delle scanalature in corrispondenza delle aperture della tramoggia, oppure modificando la velocità di rotazione, a mezzo di opportuno cambio a ingranaggi.

Inoltre, per evitare che il seme, preso fra i bordi delle scanalature e la superficie della camera, possa subire maltrattamenti, con la conseguente riduzione della sua capacità germinativa, si munisce il fondo della camera stessa di una molla che cede quando qualche seme resta incastrato, evitandone in tal modo la rottura.

Attualmente è ormai generalizzato l'impiego di materie plastiche per la realizzazione dei cilindri distributori, riducendo così le cause di lesione e rottura dei semi.

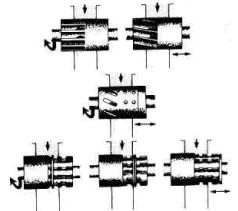

La soluzione a distribuzione pneumatica, invece, opera a mezzo di aria in pressione o in depressione. Nel primo caso (fig. 4), il seme che esce dalla tramoggia tramite apposito dosatore viene spinto verso l'alto da una corrente d'aria generata da un ventilatore e finisce in un ripartitore che porta tante aperture quante sono le file di semina.

Fig. 4 - Seminatrice a righe a distribuzione pneumatica operante con circuito dell’aria in pressione : 1 – tramoggia; 2 – dosatore; 3 – ventilatore; 4 – testata di distribuzione; 5 – tubi adduttori.

Nel secondo caso, un ventilatore centrifugo aspira l'aria attraverso fori calibrati realizzati in appositi dischi, attirando così i semi contro di essi.

In entrambi i casi il seme uscito dagli apparati distributori entra in tubi adduttori che hanno il compito di guidarlo nei solchetti tracciati sul terreno dagli assolcatori (fig. 5).

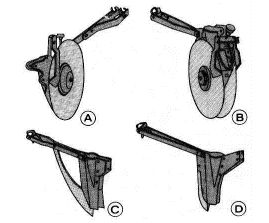

Fig. 5 - Corpi assolcatori: A - a disco semplice; B – a disco doppio; C – a falcione; D – a stivaletto.

Gli assolcatori assumono varie fogge:

Ogni organo assolcatore è posteriormente munito di un dispositivo copriseme, oggi quasi sempre costituito da pettini trasversali a denti nessibili o in, taluni casi, da piccoli rulli che effettuano una leggera compressione del terreno sovrastante il seme.

Il movimento dei diversi organi operatori è quasi sempre derivato direttamente da una delle due ruote portanti, se si tratta di macchine trainate, oppure, molto più raramente, dalla p.d.p. del trattore, se si tratta di seminatrici portate o semiportate.

Completano la macchina sistemi elettronici di controllo attivo della quantità di seme da distribuire. Infine, sono spesso montati dischi tracciatori, che servono a garantire la regolarità della larghezza delle interfile fra una passata della macchina e quella contigua.

La gran parte delle seminatrici a righe ha larghezze di lavoro comprese tra 1,5 m e 8,0 m, con un corrispondente numero di file di semina compreso fra 10 e 60, con interfile tra 10 e 18 cm.

La velocità di avanzamento ottimale per i modelli a distribuzione meccanica si aggira intorno ai 6 km/h, anche per non provocare un'irregolare distribuzione del seme, mentre in quelli a distribuzione pneumatica si può arrivare tranquillamente a 10 km/h.

La necessità di potenza è relativa alla richiesta di trazione per l’avanzamento e di coppia alla p.d.p. (nei modelli che richiedono la sua attivazione). Complessivamente, le seminatrici a righe presentano un assorbimento medio di potenza dell'ordine di:

Tali tipi di macchine sono denominate "di precisione" perché i meccanismi di cui sono dotate permettono di deporre i semi nel terreno ad un distanza sulla fila e ad una profondità praticamente costanti, permettendo così un’ottimale crescita della coltura, poiché la singola pianta si trova a disposizione una quota parte uniforme di terreno dal quale trarre i principi nutritivi e, crescendo, il corretto spazio e la possibilità di ricevere una quantità di luce adeguata per una buona fotosintesi.

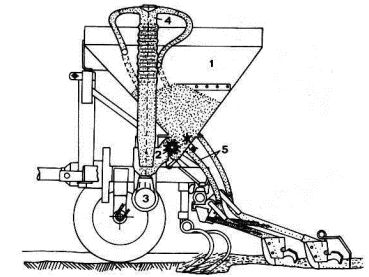

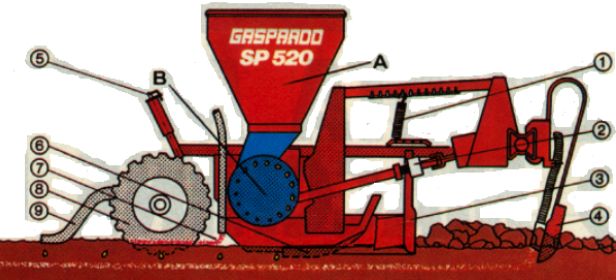

Le seminatrici di precisione (fig. 6) sono macchine generalmente semiportate, costituite da un numero variabile di elementi seminanti a se stanti fissati al telaio. Ogni elemento costituisce pertanto un'unità completa di semina, formato da tramoggia, organi di distribuzione organi assolcatori, dispositivi copriseme e dispositivo di compattamento. In alcuni casi, poi, possono essere combinate con attrezzature per la lavorazione del terreno, sia completa che minima (minimum tillage) oppure essere dotate di semplici organi atti all'apertura del solchetto per la deposizione del seme nel terreno sodo (sod seeding).

Fig. 6 - Ogni elemento di semina della seminatrice di precisione è essenzialmente costituito da: tramoggia (A); organi per la distribuzione (B) con possibilita' di disinnesto rapido con allarme acustico (2); organi assolcatori (1 - molla per la regolazione della pressione dell'elemento; 3 – spartizolle; 5 - regolatore della profondità; 6 - falcione); organi copriseme e di compattamento (8 - ruota di compressione, 9 - livellatore); dispositivi per trattamenti accessori (4 - spandiconcime; 7 - distributore di insetticida).

3.1 Telaio

Appoggia al terreno tramite le ruote (da una delle quali generalmente viene preso il moto per l'azionamento dei vari organi), ed è costituito in profilati metallici, a sezione quadra, rettangolare o a doppio T, e supporta:

gli elementi di semina;

il cambio;

il ventilatore (quando è presente);

gli agganci all'attacco a tre punti;

le attrezzature per gli interventi fitosanitari e fertilizzanti, se previste.

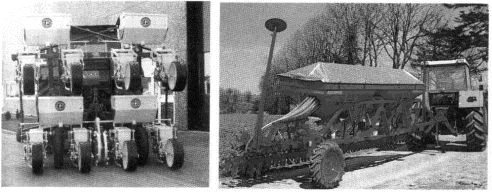

Per larghezze del telaio superiori all'ingombro stradale massimo permesso (in Italia il limite è di 2,5 m), sono realizzati telai snodati e ripiegabili, oppure vengono applicate ruote per il trasporto longitudinale della macchina (fig. 7) .

Fig. 7 - Se la larghezza della seminatrice di precisione in lavoro supera il limite permesso per la circolazione stradale (in Italia 2,50 m), si adottano soluzioni a telaio snodato (a sinistra) o per il trasporto longitudinale (a destra).

Gli elementi di semina sono collegati al telaio mediante parallelogrammi oscillanti che permettono alla seminatrice di mantenersi sempre parallela al profilo del terreno. I parallelogrammi sono fissati alla barra mediante bulloni; mediante lo scorrimento trasversale dei parallelogrammi stessi sulla barra può essere facilmente variata, entro determinati limiti, la distanza di semina tra le file.

3.2 Tramoggia

Ha forma diversa (più frequentemente prismatica o tronco piramidale), con capacità variabile da 5 a 25 dm³ (i volumi più bassi sono relativi a tramogge di seminatrici per ortaggi) ed è costruita in materiale metallico o plastico. Alla base del contenitore è generalmente presente un cursore, una fínestrella o comunque un dispositivo che facilita lo svuotamento ed il recupero del seme residuo.

Si tratta del "cuore della macchina": le numerose soluzioni adottate per la distribuzione del seme sono riconducibili, fondamentalmente, ad un elemento rotante (mosso, dopo un'opportuna demoltiplicazione, dalle ruote della seminatrice) in grado di prendere in carico i semi e trasportarli agli organi di deposizione.

Le numerose tipologie di macchine presenti sul mercato sono essenzialmente riconducibili a due sistemi:

a distribuzione meccanica, dove il seme passa dalla tramoggia agli organi di deposizione per azione della sola forza di gravità;

a distribuzione pneumatica, dove il seme è interessato, in fase di alimentazione e di distribuzione, da un flusso d'aria (in depressione, in compressione o a doppio circuito).

Nelle seminatrici a distribuzione meccanica gli organi relativi possono essere viariamente conformati:

dischi forati;

rotori alveolati;

distributori a tazze o a cinghie.

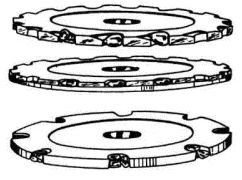

Forma e dimensioni degli alveoli, dei fori e delle tazze sono in funzione delle caratteristiche dei semi. I dischi forati sono distributori rotanti nel piano orizzontale alla base della tramoggia, mossi da una coppia conica (fig. 8). I semi passano dal contenitore ai fori del disco e vengono trasportati sino a un dispositivo selettore-espulsore, che evita la caduta di più semi contemporaneamente e ne facilita la discesa lungo il canale di deposizione. E' soprattutto l'altezza di caduta (sino a 120 mm) che lìmita l'utilizzo di seminatrici con questo sistema di distribuzione per semi di massa relativamente elevata (mais, girasole, fagiolo, ecc.), che sono soggette ad un effetto rimbalzo meno accentuato all'interno del canale di deposizione del seme.

Fig. 8 – Distributori meccanici rotanti nel piano orizzontale.

Più diffuse sono, invece, le macchine con il distributore rotante nell'asse verticale. Alcune tipologie prevedono un pezzo unico: un tamburo alveolato ruota in un carter e prende in carico i semi in fori calibrati posti sulla faccia a contatto con la camera di alimentazione. Nella parte terminale della rotazione il seme è consegnato all'assolcatore dal dispositivo selettore-espulsore (fig. 9).

Fig. 9 - Un esempio di tamburo alveolato sulla circonferenza. Accoppiato al tamburo (1), ruota, in senso opposto e a differente velocità periferica, un rullo selezionatore a bordo liscio o striato (2), che garantisce la posa di un solo seme per volta, eliminando gli eventuali doppi.

Le seminatrici con sistema di distribuzione a tazze riducono le cause di maltrattamenti del seme durante la movimentazione all'interno della macchina; è questo, perciò, un sistema particolarmente indicato per semi minuti e delicati, quali quelli di alcuni ortaggi. L'elemento distributore è un disco avente alla periferia un numero variabile di bracci articolati muniti di tazze all'estremità, rotanti in guide scanalate. I bracci sono normalmente bloccati in modo da permettere alla tazza di prelevare il seme dalla tramoggia; in prossimità dell'imbuto espulsore, essi sono costretti dalla modanatura della guida ad un movimento rotatorio, che li capovolge; con il medesimo meccanismo essi ritornano nella posizione iniziale, pronti per un nuovo prelievo (fig. 10).

Fig. 10 - Elemento distributore a tazze, adatto per semi minuti e delicati (es. ortaggi). Sul disco è montata una serie di bracci articolati aventi all'estremità una tazza (sotto) che, grazie ad una modanatura della guida nella quale si muovono, compiono una rotazione ad ogni giro (sopra), indirizzando verso il solco aperto i semi contenuti nella tazza.

La camera di alimentazione è corredata di un agitatore (di due fogge diverse in funzione di una semina rada o densa), che mantiene costante il volume di semente a disposizione dei distributori. Con tale dispositivo non è necessario alcun meccanismo di selezione per eliminare i semi ìn soprannumero, perchè la minima oscillazione è sufficiente per fare cadere dalle tazze quelli eccedenti il volume stabilito.

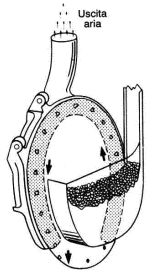

Nelle seminatrici pneumatiche il sistema di distribuzione è costituito da dispostivi rotanti nel piano verticale (disco forato o cilindro alveolato) sui quali agisce un flusso d'aria prodotto da una turbina mossa dalla presa di potenza del trattore e trasferita al distributore tramite una tubazione flessibile in materiale plastico.

In macchine con aria in depressione la corrente si localizza a livello dei fori del disco; l'effetto aspirante, concentrato su una superficie molto piccola, (i fori hanno diametro inferiore a quello dei semi) preleva i semi dalla camera di alimentazione o direttamente dalla tramoggia e li trattiene in situ per buona parte della rotazione. La depressione viene a mancare in prossimità della struttura di espulsione dove il seme, per gravità, scende negli organi assolcatori (fig. 11). Forma e disposizione degli elementi costituenti tale dispositivo variano nei differenti modelli proposti dalle case costruttrici.

Fig. 11 - Dispositivo distributore con aria in depressione. Le frecce piene indicano il percorso del seme, mentre l’area retinata mostra la zona posta in depressione.

Nei distributori pneumatici con aria in pressione, l'organo distributore è un cilindro metallico sul cui bordo esterno sono ricavati alveoli imbutiformi; in essi, per semplice caduta, si deposita un numero vario di semi, in funzione della loro forma e dimensione (lo stesso rotore è utilizzato per tutte le specie). Il flusso d'aria in pressione agisce sui semi con duplice effetto: scalza quelli in eccesso (vengono fatti ricadere nella zona di alimentazione) e spinge sul fondo dell'imbuto il seme posto più in basso che, alla fine della rotazione del tamburo, cade per gravità nell'assolcatore.

3.4 Organi per la preparazione del terreno, l'assolcatuta ed il ricoprimento dei semi

Per una veloce germinazione ed emergenza, è necessario che il terreno in cui viene deposto il seme:

abbia una struttura tale da facilitare la risalita capillare dell'acqua;

aderisca correttamente al germe favorendone l'imbibizione;

non frapponga alcun ostacolo meccanico all'uscita della radichetta e della plumetta.

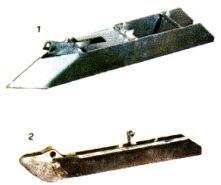

A tale scopo le seminatrici sono dotate di diversi organi, che precedono gli assolcatori, in grado: da un lato, di eliminare sassi o zolle grossolane (cacciazolle); dall'altro, di spianare e livellare il terreno (ruote livellatrici). Gli assolcatori, infatti, hanno il compito di aprire e preparare il solco entro cui cade il seme; la loro forma deve essere funzionale alle esigenze di profilo e profondità costanti, mantenendo l'ottimale struttura del terreno e favorendo la ricaduta di terra fine sul seme appena deposto. I materiali usati sono generalmente leghe metalliche dure (acciaio, ghisa al tellurio, nichel cromo) che garantiscono notevole resistenza all'usura (fig 12).

Agli assolcatori seguono le ruote di compressione che favoriscono l'adesione al seme del terreno circostante e al contempo, esercitando una moderata azione di compattamento, provocano la risalita capillare dell'acqua; infine gli organi ricopritori colmano il solco con il terriccio precedentemente smosso.

Fig. 12- Due esempi di assolcatori, detti anche falcioni, per la semina a bande (1) e in linea (2). Gli assolcatori sono costruiti con materiali resistenti all'usura (acciaio, ghisa al tellurio, nichel cromo); la loro forma deve essere funzionale alle esigenze di profilo e profondità costanti.

3.5 Dispositivi per i trattamenti fertilizzanti e fitosanitari

Molte seminatrici sono dotate di tramoggia, dispositivo di dosaggio ed organi distributori, che consentono di effettuare con l'operazione di semina anche interventi fertilizzanti e fitosanitari.

Le tramogge del fertilizzante:

sono collocate sulla parte anteriore della barra;

hanno forma generalmente prismatica;

presentano una capacità variabile in relazione al numero di file alimentate (50-200 dm³);

sono costruite in materiale metallico (spesso in acciaio inossidabile) e comunque resistente ai fenomeni corrosivi.

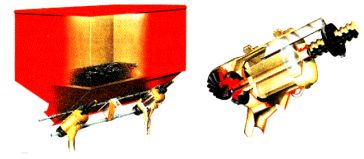

Alla base della tramoggia, in prossimità di ogni elemento seminante, sono posti i dispositivi di dosaggio. I più diffusi prevedono viti senza fine, coclee o cilindri scanalati, che prendono il movimento dalle ruote della seminatrice (fig. 13); la velocità di rotazione, e quindi la quantità di fertilizzante distribuita, è regolata da un cambio a più rapporti e, nel caso del cilindro scanalato, anche da una vite graduata (è possibile distribuire da 40 a 900 kg/ha di concime). Tutto il sistema di distribuzione è costruito in materiale plastico trattato in modo tale da non trattenere residui sulla superficie.

Fig. 13 - Dispositivo di dosaggio di concime e di microgranulato a sistema volumetrico.

L'elemento principale è costituito da viti senza fine, coclee o cilindri scanalati che prendono il movimento dalle ruote della seminatrice.

La caduta del fertilizzante lungo i tubi di scarico sino agli organi spandiconcime avviene per gravità; questi ultimi sono fissati al telaio ed hanno forma a stivaletto, per terreni di normale consistenza e a disco, per terreni tenaci. La profondità di interramento può essere regolata con viti e mantenuta costante grazie ad opportuni attacchi elastici o a parallelogrammi oscillanti.

I prodotti fitosanitari (microgranulati ad azione erbicida, insetticida o geodisinfestante) sono contenuti in tramogge di materiale plastico, con capacità di 12-20 dm³ per fila servita, che alimentano normalmente due o più file. Come nei sistemi per il dosaggio dei fertilizzanti, la regolazione della quantità di microgranulato distribuito viene effettuata variando la velocità di rotazione degli organi distributori, oppure modificando l'area di uscita del prodotto dalla tramoggia. Per la deposizione nel terreno, il prodotto scorre per gravità oppure è trasportato da aria in pressione. In base al tipo di microgranulato il tubo di discesa può assumere diverse collocazioni.

Le ruote della seminatrice che danno movimento ai vari organi (da un minimo di una fino a un massimo di quattro, per modelli a 12 file), oltre a permettere il dislocamento della macchina, azionano l'albero che muove i rotori della distribuzione del seme, a mezzo di catene e di ingranaggi. La variazione del rapporto di trasmissione (la distanza di semina è inversamente proporzionale ad esso) è effettuata con la sostituzione di ruote dentate di diverso diametro oppure agendo sulle leve del cambio, quando è presente. Il trasferimento del movimento agli organi distributori viene infine effettuato per mezzo di catene o alberi cardanici o, in alcuni rari casi, tramite la presa di potenza del trattore sincronizzata con la velocità di avanzamento del veicolo.

3.7 Regolazioni

Per avere la larghezza interfila desiderata, è sufficiente fare scorrere gli elementi e tutti i meccanismi di semina sul telaio alla distanza voluta; la regolazione della distanza sulla fila è invece più complessa e coinvolge i dispositivi di distribuzione e di trasmissione del moto. Le case costruttrici forniscono al riguardo degli schemi dove, in base alla specie seminata ed alla distanza voluta, vengono suggeriti i tipi di rotore da montare e i rapporti da usare. Nelle seminatrici pneumatiche, inoltre, si deve regolare la depressione di aspirazione in corrispondenza dei fori del disco, tenendo conto del calibro e della massa dei semi.

Per ottenere un'ottimale trasmissione del moto, dovrà essere attentamente valutata la pressione di gonfiaggio delle ruote che danno il movimento, regolandola a valori intorno a 100-150 kPa (corrispondenti a 1-1,5 bar). Affinchè la densità di semina effettiva sia la più vicina possibile a quella teorica impostata con le regolazioni, è necessario che la velocità di avanzamento della seminatrice si mantenga entro limiti tali da consentire un uniforme riempimento del distributore; ciò si ottiene per valori di 3-4 km/h, per le seminatrici meccaniche, e di 7 km/h circa, per quelle pneumatiche.

La profondità di semina può infine essere variata in diversi modi:

distanziando il piano di appoggio della ruota di compressione principale da quello dell'assolcatore;

regolando le ruote costipatrici posteriori, oppure quelle anteriori e posteriori;

regolando direttamente gli assolcatori.

A questa operazione deve seguire il riequilibrio delle pressioni esercitate sul terreno dalle diverse parti della macchina (fig. 14).

Fig. 14 - La profondità di semina può essere variata in diversi modi: distanziando il piano di appoggio della ruota di compressione principale da quello dell'assolcatore; regolando la o le ruote costipatrici posteriori (sopra, una soluzione di questi tipo). Oppure si agisce su quelle anteriori e posteriori (sotto, un sistema del genere con elemento seminante montato su carrello a due ruote). Infine, si può anche regolare direttamente gli assolcatori.

Negli ultimi anni, analogamente a parecchie altre operatrici, sono stati sviluppati anche per le seminatrici diversi dispositivi elettronici e meccanici aventi, in particolare, funzioni di controllo quantitativo e qualitativo dell'operazione effettuata.

La rilevazione delle fallanze è il principale parametro considerato: una fotocellula posta in prossimità della zona di caduta nel tubo di deposizione rileva, in caso di mancanza del seme, la luce passante e invia un segnale al microprocessore che valuta, statisticamente, l'entita' delle fallanze o segnala l'assenza continuata di seme negli organi distributori (fig. 15).

Fig. 15 - Le fallanze possono essere controllate elettronicamente tramìte una fotocellula che rileva la mancanza del seme ed invia un segnale al microprocessore che ne valuta l'entità nel tempo, statisticamente e in funzione dell'area lavorata.

Impostando da tastiera la larghezza di lavoro e la circonferenza della o delle ruote che danno il movimento, e' possibile ottenere la superficie lavorata, anche nell'unità di tempo, grazie all'orologio interno presente nel microprocessore. E' possibile conoscere l'area seminata anche con dispositivi meccanici, applicati sulla ruota dalla quale viene preso il movimento per gli organi operatori.

Un altro sistema, di allarme, riguarda la segnalazione acustica del disinnesto dell'albero cardanico, utile nel caso che si lavori su trattori con cabina chiusa e quindi nell'impossibilità di avvertire agevolmente rumori di malfunzionamento.

Esiste inoltre la possibilità di applicare un marcafila automatico, che si inserisce automaticamente ogni qualvolta l'operatore aziona il sollevatore per il cambio di direzione a fine campo, eliminando così le fermate per l'inversione manuale.

Le seminatrici di precisione meccaniche hanno velocità ottimali di lavoro comprese tra 5 e 7 km/h; richiedono sia potenza per la trazione che alla p.d.p.; si possono considerare come tipici assorbimenti variabili tra 1,5 e 2,0 kW/fila.

Le versioni pneumatiche, invece, assicurano una buona uniformità di distribuzione e limitati maltrattamenti del seme anche per velocità fino a 10-12 km/h. La richiesta di potenza complessiva è però più alta, tipicamente di 4-5 kW/fila.