|

|

|

|

|

|

|

|

|

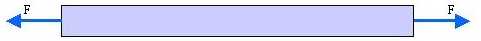

DEFINIZIONE: nessun materiale è in grado di sopportare qualunque azione di qualunque tipo: tutti gli oggetti prima o poi, per una causa o per l'altra si rompono o si deformano, per quanto siano "grossi". La trave in figura, sotto l'azione della forza di trazione F, si allunga sempre di più al crescere di F, finchè si rompe.

PROVE DI RESISTENZA: è compito dei laboratori di tecnologia determinare i limiti di resistenza dei diversi materiali alle diverse sollecitazioni. In tali laboratori si preparano i "provini", cioè dei "pezzi" opportunamente sagomati e dimensionati, i quali vengono sottoposti a prove opportunamente condotte. I risultati ottenuti sui provini vengono estesi agli oggetti costruiti con lo stesso materiale e sottoposti allo stesso tipo di azione. Tali risultati sono alla base della Scienza delle costruzioni.

Poichè dalla resistenza delle costruzioni dipende la vita (e il denaro) di chi le adopera, le prove sono normalizzate, cioè devono essere condotte in modo conforme alle leggi vigenti nei diversi stati.

Si conducono prove di trazione, di compressione, di flessione, ecc. semplici o variamente combinate fra loro, di tipo statico o dinamico, con ripetizione periodica o uniche, a freddo e a caldo, speciali e normali, ecc. a seconda delle esigenze dei costruttori. Si eseguono prove su modelli per vedere la resistenza al vento, alle onde, ai terremoti, ecc.

Tutti i risultati sono riportati su tabelle o su diagrammi che consentono di costruire secondo preordinate condizioni.

ESEMPIO:

|

|

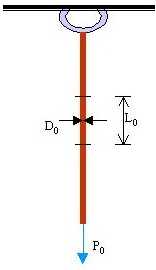

supponiamo (vedi figura) di appendere al soffitto, per mezzo di un gancio, un filo d'acciaio con un carico iniziale P0. Con un calibro misuriamo il suo diametro iniziale D0 e la distanza iniziale L0 fra due segni tracciati su di esso.

|

LEGGE DI HOOKE:

|

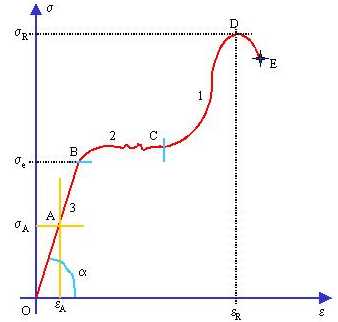

Supponiamo di aver condotto una prova di trazione con un provino di acciaio da costruzione: otterremo un diagramma sforzi s - deformazioni e simile a quello riportato nella figura a lato.

|

Questa situazione è tanto importante che è consentito prendere come sforzo di riferimento per il progetto proprio il valore ss (carico, o limite, di snervamento).

Zona 3: va dall'origine O al punto B, è rappresentato da un segmento rettilineo e prende il nome di zona elastica o degli allungamenti proporzionali. Rappresenta la base della scienza delle costruzioni poichè ci permette di prevedere il comportamento della costruzione da realizzare in funzione dei carichi che essa dovrà sopportare. Dal segmento rettilineo ricaviamo la legge di Hooke

s = E * e

In questa relazione (geometricamente è l'equazione rappresentativa del segmento rettilineo O-B) il simbolo E si può leggere in due modi: a) è il coefficiente angolare della retta: E = tga e quindi indica quale deformazione eA segue ad un certo carico sA; il materiale è tanto "migliore"(e) quanto più E è grande; b) rappresenta la elasticità del materiale, tanto maggiore quanto più grande è E e quanto più lungo è il segmento O-B. Solitamente lo si chiama "modulo di elasticità normale" o "modulo di Young".

Gli estremi valori di E sono forse per l'acciaio (E = 200.000 [N/mm2]) e per la gomma, la quale si deforma moltissimo anche per piccoli carichi. Ci sono anche materiali (le pietre, i mattoni, ecc.) che hanno un piccolissimo campo elastico (il loro diagramma è subito curvo) ai quali quindi non si può chiedere di reagire ai carichi variabili in modo proporzionale.

(a) I carichi vanno aggiunti in modo "statico", cioè lentamente, senza strappi.

(b) La prova non è valida se la rottura avviene fuori dell'intervallo L. Con l'acciaio, prima della rottura, si ha il fenomeno della strizione, cioè una qualunque delle sezioni si "stringe" di più delle altre.

(c) Il valore di "i" (detto indice mobile) varia fra 0 e n. I simboli adottati hanno il seguente significato: A4=p D42 / 4; A5=p D52 / 4; ecc. s4 = P4 / A4; s5 = P5 / A5; ecc. e4 = L5 - L4 / L0; ecc.

(d) La macchina usata per queste prove è detta "universale" poichè consente di effettuare numerose altre prove di resistenza ed è automatica, cioè effettua sia il carico sia la registrazione in modo autonomo. Se avessimo fatto carico e registrazione manualmente, il segmento D-E non sarebbe presente.

(e) Ricordiamo che non esiste il "migliore" in senso assoluto; il materiale migliore è quello che volta per volta realizza ciò che occorre.