Capitolo 4

Metodologie sperimentali e strumentazione utilizzata

4.1 Il banco di taratura

La taratura delle sonde è stata effettuata su un modello riproducente in scala 1:13 la galleria oggetto della caratterizzazione, descritta nel paragrafo 2.9, e nella stessa galleria reale. Sul modello sono state realizzate opportune modifiche.

In primo luogo, il pavimento della camera di prova è stato sostituito da uno di nuovo tipo, dotato di goniometro (quest’ultimo realizzato mediante un disco girevole opportunamente graduato). Sul goniometro è stato fissato il portasonde specifico per la sonda da tarare.

Nel caso della sonda a cinque fori, il supporto portasonda utilizzato, visibile in figura 4.1, è stato a sua volta dotato di un nonio solidale con la sonda, posizionato sul corpo fisso del supporto e graduato con riferimento sessagesimale.

Mediante i due goniometri è stato quindi possibile controllare sia il beccheggio che l’imbardata della testa della sonda, consentendo di pervenire ad una precisa taratura in angolo della stessa.

Per la centratura della sonda si è utilizzato il riferimento già presente indicante l’asse di rotazione del disco girevole (figura 4.1).

Sfruttando i due gradi di libertà (beccheggio ed imbardata) e spostando la sonda lungo l’asse del gambo, si è potuto posizionare la stessa al centro della vena con la testa sull’asse di rotazione. E’ stata così assicurata la condizione fondamentale: il punto nella vena in cui viene effettuata la taratura è sempre il medesimo, e quindi si mantengono costanti le condizioni in cui tale taratura viene effettuata.

L’intero sistema montato è illustrato in figura 4.2 ed in figura 4.3.

Figura 4.1

Figura 4.2

La figura 4.1 rappresenta il modello del pavimento utilizzato come banco di taratura.

Nella figura 4.2 si può notare la presenza del tubo di Pitot classico utilizzato nella taratura.

Per i fili caldi, è stato progettato uno specifico supporto, costituito da una piastra di fissaggio, bloccata sull’asse di rotazione del goniometro applicato al pavimento, e da una colonnina, dimensionata per posizionare la sonda nello stesso punto in cui, in fase di taratura, si trova la testa del tubo a cinque fori.

Figura 4.3

Il portasonda Dantec, contenente i cavi BNC-RG58 (due cavi nel caso di portasonda tipo 55R51, bidimensionale) di collegamento al ponte di Wheatstone, è stato montato su una bussola in materiale tenero (bronzo) in modo da consentire l’adattabilità a qualsiasi tipo di sonda a filo caldo (uni-, bi- o tridimensionale).

Nel corso delle fasi di taratura, con prolungato utilizzo del banco, sono stati riscontrati sbalzi termici quantificati in 10¸15°C, che, a causa della sensibilità dei fili caldi, avrebbero falsato i risultati delle tarature in velocità. Il sistema adoperato, per superare questo inconveniente, prevedeva l’utilizzo di una sonda di temperatura per correggere i valori del voltaggio alla temperatura di riferimento.

Come illustrato nelle figure, sulle pareti della camera di prova sono state ricavate due finestre il cui scopo è permettere la rotazione ed il ribaltamento della sonda a 5 fori.

La taratura del banco è stata eseguita mediante un tubo di Pitot classico, allineato con il flusso, posizionato sull’asse di rotazione del goniometro, a 15 centimetri dal suolo, punto nel quale sono state successivamente posizionate le sonde da tarare.

I dati di pressione sono stati acquisiti con il sistema Scannivalve DSALink 3017, provvisto di software di pilotaggio DSALink 2.0; i dati di tensione provenienti dai fili caldi sono stati acquisiti con il sistema 90N10 Frame DANTEC, con software di acquisizione StreamWareÒ Application Software interfacciabile con Microsoft Windows.

Entrambi i sistemi di acquisizione sono descritti nel seguito.

4.2 Sonde pneumatiche: sonde a testa sferica

4.2.1 Descrizione generale

L’impiego del classico tubo di Pitot è possibile a patto che sia nota con precisione la direzione del flusso di cui si vogliono analizzare le caratteristiche, poiché disallineamenti anche di piccola entità determinano significativi scostamenti delle misure dai loro valori reali.

Quando, pur individuando intuitivamente l’andamento del flusso, non è noto il suo orientamento, è indispensabile l’utilizzo di una sonda a testa sferica, cfr. figura 4.4, con la quale ottenere dati accurati indipendentemente dal posizionamento della stessa. La sonda in oggetto è munita di cinque fori distribuiti sulla testa, ognuno dei quali fornisce un valore differente di pressione, variabile a seconda del disallineamento tra asse sonda ed asse flusso. Il foro centrale è attorniato da altre quattro prese di pressione, posizionate

Figura 4.4 Sonda a testa sferica

come in figura 4.5. Dai valori che la pressione assume nelle varie prese, attraverso l’interpretazione di opportune curve di taratura che accompagnano la sonda, è possibile individuare la velocità del flusso e la sua direzione con buona precisione.

Per definire la configurazione spaziale rispetto al flusso incidente, si devono individuare due angoli:

Il funzionamento di ogni singola presa di pressione sulla testa sferica è identico a quello di un semplice tubo di Pitot, e dunque non viene qui esposto.

Figura 4.5 Fori sulla sonda di pressione

4.2.2 Taratura della sonda a testa sferica

Il metodo di taratura più utilizzato consiste nel realizzare delle misurazioni con un flusso dalle caratteristiche note, previo l’azzeramento dell’angolo a. Questa condizione è realizzabile facendo in modo che i valori in uscita dalle prese 3 e 5 siano uguali.

L’unico parametro così rimasto è l’angolo b: al suo variare si effettuano le rilevazioni dalle diverse prese di pressione dislocate sulla testa della sonda e si ricavano alcune curve.

Per mettere in relazione la distribuzione delle pressioni sulle diverse prese con b si ricorre alla rappresentazione dell’andamento della grandezza:

| (4.1) |

dove pstm. Il motivo per cui si è scelta una rappresentazione matematica così insolita merita alcune considerazioni. Il principio di qualsiasi taratura è quello di proporre uno strumento di lettura dei dati che il dispositivo fornisce durante una prova, indipendentemente dalle condizioni ambientali in cui esso opera. Nel caso in esame, i valori delle pressioni dipendono non solo dalla velocità del getto di taratura, ma anche dalla pressione di riferimento, con la quale si risale alla pressione relativa fornita dalle tensioni del trasduttore.

Di conseguenza, la relazione (4.1) diventa:

| (4.2) |

Come si può notare, la presenza di una differenza tra valori sperimentali (anziché un solo dato significativo) permette l’eliminazione della dipendenza dalla pressione di riferimento.

L’influenza della velocità sui dati di rilevazione è eliminata dal rapporto stesso, che introduce una adimensionalizzazione della grandezza complessiva. L’unica dipendenza rimanente è quella dal numero di Reynolds.

Le pressioni rilevate nelle prese 2 e 4 costituiscono la misura della variazione di b. Durante la rotazione del flusso attorno alla testa, le prese 3 e 5 non subiscono spostamenti relativi, mentre i fori 2 e 4 si spostano, tanto che intuitivamente si può osservare come , per disposizioni spaziali della sonda simmetriche rispetto al flusso incidente, il numeratore del rapporto cambi segno.

Per la determinazione della pressione dinamica, le operazioni di taratura si complicano leggermente, poiché è necessario un controllo delle caratteristiche del getto in utilizzo.

La grandezza che si vuole ottenere in funzione dell’incidenza b è:

| (4.3) |

dove qvera è la pressione dinamica della corrente all'infinito. Il numeratore di questo rapporto è ottenibile come differenza tra la pressione totale e quella statica, pressioni che si vengono a realizzare durante la prova; questa deve essere a sua volta effettuata con caratteristiche il più possibile costanti.

La pressione totale è valutabile allineando la sonda con il metodo descritto in precedenza, ripetuto anche per le prese 2 e 4: la sua misura è quella corrispondente al valore letto sulla presa 1, e, ovviamente, si tratta di un valore relativo alla pressione ambiente. Per la pressione statica, almeno in fase di taratura, si può assumere il valore di quella dell’ambiente.

Ad ogni rilevazione, in teoria, sarebbe necessaria una valutazione di queste due grandezze (pressione statica e pressione totale) per considerare la pressione dinamica corretta che si sviluppa: in realtà, tramite una operazione di taratura del getto, si può correlare la pressione statica in camera di riposo con la pressione totale in uscita, quindi direttamente con la pressione dinamica, in quanto la pressione statica è idealmente costante, essendo le perdite comunque di piccola entità. Il fatto che la pressione dinamica reale dipenda da una differenza elimina il problema della pressione di riferimento: così si spiega l’assenza della solita differenza di pressioni a numeratore della (4.3).

In definitiva, al fine di giungere alle pressioni statica e totale vere, si utilizzano i diagrammi dei rapporti seguenti:

![]()

![]()

4.3 Anemometria a filo caldo

4.3.1 Introduzione e principi di funzionamento

L’anemometria a filo caldo (hot-wire anemometry, HWA) si basa sul trasferimento convettivo di calore da un elemento sensibile riscaldato. Nelle più comuni configurazioni, i sensori sono costituiti da fili caldi cilindrici e film caldi depositati su fibre cilindriche. Sono però utilizzati altri tipi di sonda per HWA, dedicati ad applicazioni particolari (misure di combustione, strato limite, et.) e la teoria che verrà esposta può essere modificata per coprire anche queste diverse configurazioni.

Il trasferimento di calore da un filo riscaldato piazzato in un flusso dipende da tutte le caratteristiche del fluido (densità r, viscosità m, conducibilità termica k, temperatura del fluido Ta, pressione p, calore specifico cp, et.) e da tutti i parametri del flusso.

Si consideri innanzitutto il caso ideale di elemento infinitamente lungo: le relazioni che si otterranno in seguito sono funzione di alcuni gruppi non dimensionati, elencati in tabella 4.1.

Numero | Espressione |

|---|---|

Nusselt |

|

Prandtl |

|

Reynolds |

|

Grashof |

|

Mach |

|

Il significato dei simboli è esposto nella tabella 4.2.

La prima legge teorico-sperimentale risale al 1914 ed è dovuta a King:

Nu = A + B · Âe0,5 | (4.4) |

dove A e B sono costanti empiriche di calibrazione.

Simbolo | Significato |

|---|---|

h | Coefficiente di trasferimento di calore |

k | Conducibilità termica del fluido |

m | viscosità molecolare del fluido |

cp | calore specifico del fluido a pressione costante |

r | densità del fluido |

g | Accelerazione di gravità |

b | Coefficiente volumetrico di espansione |

TW | Temperatura dell’elemento riscaldato |

Ta | Temperatura del fluido |

a | velocità del suono |

U | velocità del flusso |

d | diametro dell’elemento cilindrico |

Nel 1946, Kramers generalizzò la (4.4). Prendendo, come riferimento per il calcolo delle caratteristiche del fluido, la temperatura:

| (4.5) |

Kramers trovò risultati molto soddisfacenti nei range:

0,02 £ Âe £ 10000

0,71 £ Pr £ 1000

con la relazione:

Nu = 0,42 · Pr0,2 + 0,57 · Pr0,33 · Âe0,5

Alle alte velocità (U > 100 m/s), diventano significativi gli effetti di compressibilità attorno al sensore, e M e cp devono essere considerati variabili.

Nei flussi a bassa densità, è importantissimo il numero di Knudsen, legato ai numeri di Reynolds e Mach dalla relazione:

| (4.6) |

A velocità molto basse, diventa invece fondamentale la convezione naturale del sensore a filo caldo.

Questo effetto dipende dal valore del numero di Grashof. Nel 1959, Collis e Williams conclusero che l’effetto di galleggiamento (buoyance effect) può essere trascurato se:

Âe ³ Gr0,5

In particolare, nell’intervallo:

0,02 £ Âe £ 44

si ha la relazione:

Si consideri ora il caso reale di un sensore a filo caldo di lunghezza finita. Il trasferimento di calore da un filo caldo di lunghezza finita è diverso dal caso precedente, ideale. La temperatura dei sostegni, Tp, è all’incirca la temperatura media del fluido, Ta. Nell’istante in cui il filo comincia ad operare ad elevate temperature, il trasferimento per conduzione di calore si instaurerà, dando origine alla distribuzione di temperatura della figura 4.7. Tale distribuzione può essere determinata teoricamente con un’equazione di bilancio di calore per un elemento infinitesimo dx (figura 5.6):

dQe = dQfc + dQc + dQr + dQs | (4.7) |

dove i simboli hanno i significati esposti in tabella 4.3.

Simbolo | Significato |

|---|---|

dQe | Generazione elettrica di calore |

dQfc | Trasferimento per convezione forzata di calore |

dQc | Trasferimento per conduzione di calore |

dQr | Trasferimento per irraggiamento di calore |

dQs | Immagazzinamento di calore |

cw | resistività elettrica del filo alla Tw |

Aw | sezione del filo |

I | corrente elettrica |

kw | Conduttività termica del filo alla temperatura Tw |

s | costante di Stefan-Boltzmann |

e | emissività del sensore |

Ts | Temperatura dell’intorno |

cw | calore specifico del filo |

rw | densità del materiale costituente il filo |

Figura 4.6 Distribuzione di temperatura nell'istante in cui il filo comincia ad operare ad elevate temperature

Figura 4.7 Distribuzione di calore per un elemento infinitesimo dx

I singoli termini della (4.7) possono essere espressi tramite le seguenti relazioni:

![]()

![]()

![]()

![]()

![]()

Sostituendo queste relazioni nella (4.7) si ottiene:

| (4.8) |

Si faccia ora l’ipotesi di flusso stazionario: cw può allora essere espresso come:

cw = ca + c0 · a0 · (Tw - Ta)

dove cw E ca sono i valori della resistività alla Ta ed a 0°C, mentre a0 è il coefficiente di resistività in funzione della temperatura a 0°C. Con alcuni passaggi matematici, e ponendo:

T1 = Tw - Ta

![]()

![]()

si ottiene infine:

| (4.9) |

Molti studi sono stati fatti allo scopo di ottenere la soluzione della (4.9). Tra i risultati ottenuti, è importante riportare la distribuzione di temperatura sul filo:

dove:

ottenendo così l’andamento riportato in figura 4.7. lc è la cosiddetta lunghezza fredda (cold lenght), e rappresenta la lunghezza di filo raffreddata a causa della presenza dei sostegni.

La resistenza del filo è data dalla relazione:

![]()

dove l è la lunghezza del filo, mentre gli altri simboli hanno il noto significato. Valori tipici di queste ed altre grandezze significative sono riportate nella tabella sottostante.

Materiale | a0 [°C-1] | cw [mW·cm] | kw [W/(cm·°C)] | rw [kg·m-3] | cw [kJ·kg-1·°C-1] |

|---|---|---|---|---|---|

Tungsteno | 0,0036 | 5,5 | 1,9 | 19300 | 0,14 |

Platino | 0,038 | 9,8 | 0,7 | 21500 | 0,13 |

Platino-iridio (90-10%) | 0,0016 | 19 | 0,4 | 19900 | 0,15 |

Platino-iridio (80-20%) | 0,0008 | 32 | 0,17 | 21600 | 0,13 |

In generale, per le applicazioni HWA, l’equazione (4.8) porta a due espressioni:

dove le costanti A e B valgono:

![]()

ed Rw è legato alla temperatura Tw dalla relazione:

| (4.10) |

L’esponente n tiene conto di tutte le fonti di errore, compresa la bassa accuratezza delle relazioni che governano il trasferimento di calore. Per le applicazioni HWA i valori di A, B, n vengono in genere determinati con una procedura di calibrazione, come verrà esposto in seguito.

L’anemometria a filo caldo è un potente mezzo di indagine nello studio di flussi turbolenti, poiché la sua elevatissima risposta in frequenza permette di seguire tutte le fluttuazioni delle caratteristiche del flusso. Inoltre, un sensore a filo caldo ha dimensioni sufficientemente ridotte, tali da permettere indagini puntuali all’interno di flussi esterni ed accurate analisi all’interno dello strato limite.

Le sonde HWA sono pilotabili in due modi diversi:

In corrente costante (constant current, CC) si misurano le fluttuazioni di temperatura, mentre in temperatura costante (constant temperature, CT) si misurano le fluttuazioni di corrente.

In figura 4.8 vengono riportati gli schemi elettronici di un anemometro a corrente costante e di un anemometro a temperatura costante.

Nel caso di corrente costante, il ponte di Wheatstone viene bilanciato per mezzo della relazione:

| (4.11) |

dalla quale, noto il rapporto Rw/Ra, e fissati valori opportuni di R3 ed Rs, si ricavano i valori di Rw ed Ra che rendono valida l’identità, controllando il bilanciamento del ponte con un galvanometro. Ciò fatto, in sede di taratura dell’anemometro, alla corrente I viene assegnato un valore costante per ogni velocità di prova; agendo su R3 ed Rs si mantiene bilanciato il ponte e, per mezzo della relazione (4.11), si determina Rw. Il metodo descritto risulta, quindi, alquanto laborioso.

a) Anemometro in corrente costante

b) Anemometro in temperatura costante

Figura 4.8

Maggiori vantaggi si ottengono mantenendo il sensore a temperatura di funzionamento costante, e di conseguenza a resistenza costante. In questo modo, l’inerzia termica dell’elemento sensibile viene automaticamente compensata.

Come si vede dalla figura 4.8 b), questo modo di operare viene realizzato inserendo un amplificatore differenziale retroazionato nel circuito, ottenendo una rapida variazione della corrente che compensa istantanee variazioni della velocità del flusso.

Si noti infine che la massima risposta in frequenza di un anemometro a temperatura costante è comunque più alta dell’equivalente anemometro a corrente costante non compensato.

4.3.2 Sonda unidirezionale: filo caldo

Le sonde a filo caldo unidirezionali più comunemente utilizzate sono riportate in figura 4.9.

In generale, la dipendenza dall’angolo di incidenza può essere valutata posizionando la sonda in asse con il flusso, e poi misurando la tensione di uscita E ad angoli a imposti.

Figura 4.9 Modelli di sonde monodimensionali

La velocità efficace sul sensore è:

![]()

dove ![]() rappresenta il modulo del vettore velocità. Se si misura E(a) a

rappresenta il modulo del vettore velocità. Se si misura E(a) a ![]() costante, e si assume di applicare la legge di King:

costante, e si assume di applicare la legge di King:

E2 = A + B · Ven

allora si può ricavare h(a):

La dipendenza di h da a è stata studiata con diverse indagini. In generale, si è trovato che la variazione di h con a è molto piccola, e che il valore di h decresce lentamente al crescere della velocità. I valori di h per una sonda a filo caldo standard sono dell’ordine di 1¸ 1.12.

Bisogna poi tenere conto degli effetti di disturbo aerodinamico che nascono a causa della presenza della sonda nel flusso: diversi studi hanno dimostrato l’esistenza di una variazione di velocità indicata dall’anemometro con l’angolo di incidenza b del flusso. Dalle indagini condotte da Comte-Bellot (1971), utilizzando una sonda di 38 mm di lunghezza ed 8 mm di diametro dello zoccolo, questa variazione risulta essere nel complesso dell’1.5% circa. Le conclusioni di tale studio sono che:

Con una sonda sensibilmente più piccola, il disturbo può essere ridotto del 2.5%. Purtroppo, però, gli steli sottili sono soggetti a vibrazioni anche elevate, tali da falsare le prove.

Dalle ricerche di Adrian e Merati (1984), basate sulla teoria del flusso potenziale attorno ad un corpo allungato, si è anche riusciti a stimare l’intensità del disturbo. L’espressione da loro ricavata, però, è viziata dal fatto che tale teoria non contempla l’esistenza della separazione dello strato limite.

Infine, bisogna tenere conto che, con angoli di incidenza o di imbardata maggiori di 60°, nascono vibrazioni degli steli e del filo a causa del vortex shedding: fenomeno, detto anche effetto strain-gauge, che può causare una variazione periodica della resistenza elettrica del filo caldo.

4.3.3 Taratura della sonda unidirezionale

In molte applicazioni, le equazioni che governano l’anemometro ed il metodo di calibrazione corrispondente sono strettamente legati; di conseguenza, non possono essere specificati separatamente. Questo accade usualmente quando la taratura coinvolge più di una variabile (ad esempio velocità ed incidenza). Comunque, per una sonda a filo caldo unidimensionale la relazione è del tipo:

E = F(U) | (4.12) |

dove E è la tensione di uscita dell’anemometro, ed U è la componente di velocità nella direzione media del flusso. Solo in questo caso, è possibile definire la procedura di taratura indipendentemente dalla legge matematica di calibrazione.

Ogni qual volta si utilizzi una sonda a filo caldo è necessario svolgere una calibrazione a causa delle caratteristiche assolutamente individuali di ogni sonda e delle possibili variazioni di temperatura del flusso. Qui di seguito viene brevemente descritta la procedura seguita.

La sonda è stata posta in un flusso caratterizzato da velocità nota VR e livello di turbolenza molto basso (Tu< 0.5%). Il vettore velocità deve essere perpendicolare al filo caldo e l’orientamento del supporto noto (abitualmente parallelo al flusso).

La misura di VR è stata fatta con un tubo di Pitot classico piazzato ad una distanza dalla sonda, oggetto della taratura, tale per cui il profilo di velocità della vena fosse ancora piatto ed al contempo non si avessero interferenze.

Per avere un’affidabile calibrazione, si deve generalmente operare su di un set di 10¸30 punti (ER, VR), e per filtrare le fluttuazioni ed ottenere un valore medio affidabile, il tempo di integrazione deve essere elevato. Bruun e, a livello di simulazione numerica, Swaminathan, hanno dimostrato che un set di 20 punti è sufficiente. Hanno inoltre dimostrato che può essere sufficiente un tempo di integrazione molto minore, a patto che per ogni punto si abbia un congruo numero di campioni (su cui poi calcolare la media).

E’ necessario ricordare che questa fase richiede molta attenzione, e che, a causa dell’inerzia dei tubi di pressione, sebbene il filo caldo abbia elevata risposta in frequenza, bisogna attendere che le pressioni lette siano stabili, onde evitare errori nella lettura di VR.

I risultati più soddisfacenti, comunque, si ottengono applicando questa procedura (ed i connessi accorgimenti) nel flusso in cui si faranno le misure, in modo da avere, sia in calibrazione che durante l’esperimento, le stesse condizioni: disturbo del supporto portasonda, influenza della geometria. Naturalmente, questo vale a patto che il flusso oggetto dello studio presenti almeno il cuore della vena uniforme, e ci si possa posizionare in modo tale da annullare gli angoli di incidenza ed imbardata.

Se il cuore della vena è uniforme e nella centerline si ha un angolo di imbardata nulla si può applicare la metodologia descritta direttamente nel flusso della galleria reale, come è avvenuto nel presente lavoro.

In aggiunta, è stata eseguita anche una taratura completa al banco, di per sé valida, ma non utilizzabile per i problemi di lunghezza di cavo nel seguito esposti.

Per la calibrazione in angolo, vale a sua volta quanto fin qui esposto, tranne che si deve partire dall’impostazione di una velocità di riferimento nota e fissa, facendo poi variare l’angolo di imbardata (in quanto, per i piccoli angoli, l’incidenza non ha effetto, poiché il filo si presenta come un solido cilindrico a sezione circolare). La calibrazione in angolo, essendo indipendente dal valore assoluto della velocità, e dunque dal valore assoluto della tensione misurata, è stata effettuata sia sul banco di taratura che in galleria reale.

Nel selezionare l’equazione di risposta di un filo caldo si hanno due obiettivi contrastanti: l’elevata accuratezza e la facilità d’uso.

Per dimostrare che la relazione scelta ha una buona accuratezza, è necessario:

Le leggi di calibrazione più comunemente utilizzate sono le seguenti.

Legge di King: in accordo con gli studi eseguiti da King (1914), si assume la forma

E2 = A + B · Un

Si suggerisce di porre n = 0.5, ma il valore ottimo va ricercato o utilizzando la forma linearizzata di tale legge, oppure sfruttando la curva ottenuta negli studi di Van Thinh, Bruun ed altri. In generale, comunque, si pone:

A = E02

dove E0 è la tensione misurata a velocità nulla. B ed n vengono calcolati linearizzando la curva di King (se ne prende il logaritmo, si diagrammano i punti misurati in questa nuova scala e si interpola: i valori così ottenuti di pendenza ed intercetta della retta permettono di risalire a B ed n ottimi).

Principio di funzionamento universale: concettualmente è identico alla legge di King. L’equazione sfruttata è:

E2 - E02 = C · F(U)

A basse velocità, con questa equazione si ottengono risultati molto accurati, ma a velocità più elevate l’errore aumenta considerevolmente. Inoltre, è un metodo molto restrittivo, in quanto C ed F(U) sono specifici della sonda in utilizzo.

Spline-fit: si sfruttano curve spline per interpolare i punti misurati. E’ un metodo molto accurato quando si sia in presenza di un elevato numero di punti misurati per un range di velocità molto esteso, poiché permette di suddividere la curva di taratura in sottointervalli aventi ognuno un polinomio interpolante diverso, ottenendo però una funzione continua e derivabile sino all’ordine della spline utilizzata.

Curve polinomiali: concettualmente è un metodo identico al precedente, solo che ora il polinomio è unico per tutto il range di velocità. Il grado del polinomio interpolante può essere scelto a piacere, anche se oltre il quarto ordine la curva diventa instabile e nascono oscillazioni anche di grande ampiezza.

Nel presente lavoro, le leggi utilizzate sono la curva di King ed un polinomio del quarto ordine, in quanto l’accuratezza dei risultati ottenuti è risultata migliore. A tal proposito, come ricordato in precedenza, l’accuratezza delle curve ottenute è stata valutata usando come indice la deviazione standard normalizzata, nonché il valore di R2.

4.3.4 Sonda bidimensionale

Quando l’oggetto dello studio è limitato all’analisi delle componenti medie di velocità e degli sforzi di Reynolds relativi, si possono applicare tecniche multiposizionali implicanti l’utilizzo contemporaneo di sonde ad un filo normali (Single Normal) o inclinate (Single Yawed).

Per studi più dettagliati, misurazioni simultanee di più componenti del vettore velocità in un punto possono essere effettuate con una sonda a filo caldo composta da due fili (X-probe).

A causa della complessità dell’argomento, per una trattazione generale si rimanda alla bibliografia, mentre nel seguito del presente lavoro ci si occuperà specificatamente della sonda Dantec 55R51 utilizzata.

La sonda Dantec 55R51 monta due fili di nickel della lunghezza di 3 mm, con una lunghezza sensibile di 1.25 mm. Gli steli sono attaccati ad un angolo di 135° con i fili, cfr. figura 4.10, per minimizzare gli effetti di interferenza aerodinamica.

I fili sono mutuamente ortogonali, e sono montati ad un angolo di imbardata rispetto all’asse sonda di 45°.

Le equazioni usate per il calcolo delle componenti di velocità sono basate sulla curva di calibrazione in velocità e dei fattori di imbardata k1 e k2 per i fili.

Figura 4.10

La sonda bidimensionale ha i due sensori nel piano xy del sistema di coordinate della sonda, come si vede nella figura 4.10. L’angolo tra l’asse x e il filo 1 è denotato con a(x/1) e tra l’asse x e il filo 2 con a(x/2).

I valori U1 e U2, componenti della velocità nelle coordinate dei sensori, cfr. figura 4.11, sono calcolati con le seguenti formule:

U1cal2 · (1+ k12)· cos(90 - a(x/1)) = k12 · U12 + U22

U2cal2 · (1+ k22)· cos(90 - a(x/2)) = U12 + k22 · U22

dove U1cal e U2cal sono le componenti della velocità sui due sensori corrette dell’errore dovuto alla variazione della temperatura.

Figura 4.11

Queste due equazioni sono risolte rispetto a U1 e U2 e trasformate dalle coordinate del filo a quelle della sonda (U,V) nel seguente modo:

U = U1 · cos a1 + U2· cos a2

V = U1 · sen a1 + U2· sen a2

4.4 Sistema di acquisizione dati

Come più volte rammentato, lo scopo del presente lavoro è analizzare la qualità della scia dello specchietto. Sperimentalmente, ciò comporta l’acquisizione di una serie di dati, costituiti principalmente da tensioni delle sonde a filo caldo e pressioni dalla sonda a cinque fori, sulla base delle quali calcolare le grandezze necessarie alla caratterizzazione, oggetto di trattazione nei successivi paragrafi.

Qui di seguito, viene descritto il sistema di acquisizione dati utilizzato, affrontando separatamente gli aspetti inerenti le tensioni e le pressioni. Il sistema è stato utilizzato sia in fase di taratura delle sonde che in fase di rilevamento dei dati in galleria.

4.4.1 Tensioni

Sia in fase di taratura che durante lo svolgimento dell’esperimento, l’anemometro presenta la stessa struttura. Ciò che può variare, nei due casi, è il metodo di acquisizione delle tensioni; in particolare, in fase di taratura (vena uniforme, livello di turbolenza minimo, sonda parallela alla direzione del flusso) è sufficiente avere un sistema che campioni a frequenza più limitata, mentre, durante l’esperimento, è consigliabile, in linea generale, campionare ad alta frequenza, allo scopo di poter seguire, in maniera adeguata, il fenomeno della turbolenza.

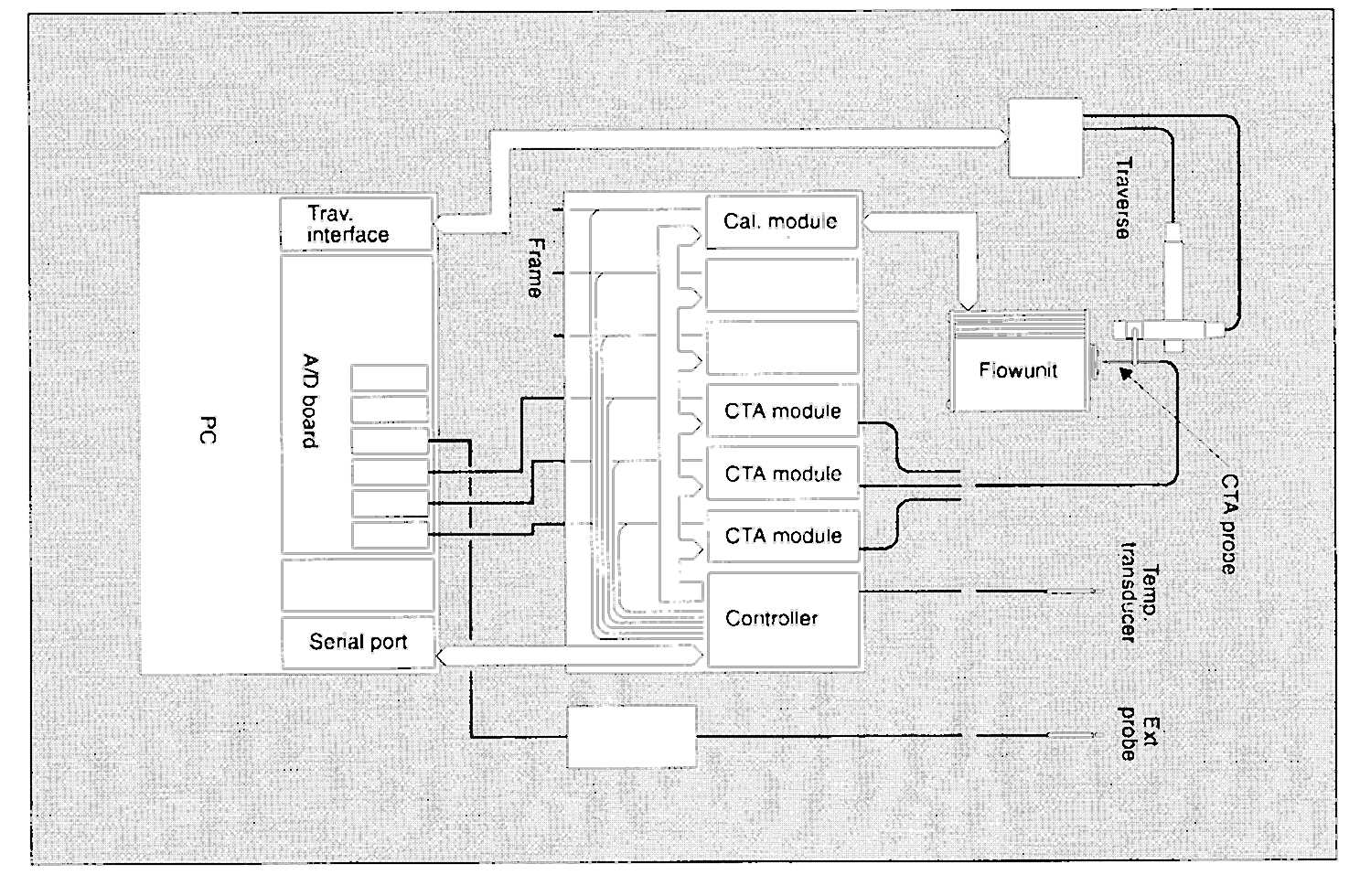

Figura 4.12 Configurazione del sistema hardware

Nel caso in esame, essendo il livello di turbolenza in zona veicolo molto basso (certamente stimabile fin dall’inizio inferiore al 2%) si può sfruttare il risultato conseguito da Bruun e Swaminathan. Le loro ricerche hanno dimostrato che, laddove il livello di turbolenza è inferiore al 2%, campionare a bassa frequenza per un tempo prolungato oppure, al contrario, ad alta frequenza per un tempo breve, conduce a risultati equivalenti. Da ciò se ne deduce che, nel caso oggetto del presente lavoro, è sufficiente svolgere l’esperimento con una frequenza di campionamento non elevata, dell’ordine di 10¸15 kHz.

La catena di acquisizione utilizzata è rappresentata, come schema logico, nella figura 4.12.

Il sistema fisico è visibile nella figura 4.13.

Figura 4.13

Il controller serve per il collegamento tra il PC e il frame. Esso è basato su un microprocessore con due convertitori A/D: un convertitore ad alta risoluzione e bassa velocità per il trasferimento dei dati statici e un convertitore a bassa risoluzione ed alta velocità per il trasferimento dei dati ad alta velocità. In aggiunta c’è un interfaccia seriale attraverso cui avvengono le comunicazioni con il PC. Il segnale acquisito in output dai moduli è mostrato sul voltmetro dello Stream Ware. Il controller genera il segnale onda quadra usato per l’ottimizzazione della risposta in frequenza del modulo. Esso allora acquisisce la risposta e la trasferisce attraverso l’interfaccia seriale al PC.

La sonda di temperatura serve per il rilievo della temperatura ambiente, dato importante visto che essa varia durante il funzionamento. Il segnale di temperatura è linearizzato nel controller e diretto al PC via interfaccia seriale e ad un output analogico. Il segnale analogico è trasferito dai moduli e dalla sonda di temperatura tramite cavi BNC-RG58 al pannello del frame. Sono qui acquisiti tramite un convertitore A/D dal PC. I moduli sono formati da un anemometro e un condizionatore di segnale. L’anemometro lavora in accordo con il principio di temperatura costante dove la sonda forma parte del ponte di Wheatstone. Esso è messo in equilibrio dall’errore del segnale tramite la diagonale del ponte cosicché la resistenza della sonda e quindi della temperatura è resa costante indipendentemente dal raffreddamento del flusso medio. Il voltaggio in output del ponte è così sempre una funzione effettiva del raffreddamento dovuto alla velocità del fluido.

L’anemometro ha due configurazioni del ponte (1:20 e 1:1) con i resistori selezionabili. La configurazione 1:1 è usata nel caso, tra gli altri, in cui la sonda è montata a grande distanza dall’amplificatore. Questa configurazione richiede una fissata resistenza esterna valutabile tramite procedimento apposito. L’errore di voltaggio del ponte è amplificato e regola la corrente nel ponte cosicché si riporta sempre il ponte ad una configurazione di equilibrio dopo un cambiamento del flusso.

Nell’appendice sono presentate le formule di riferimento del programma.

Il software permette di definire la configurazione dell’hardware, fare il setup di ogni modulo, calibrare la sonda, guidare la sonda acquisire i dati e ridurli. Il Project manager guida tutte le azioni della configurazione, setup e calibrazione per l’acquisizione e la riduzione. Il sistema offre la possibilità di fare automaticamente la calibrazione di intensità e direzione. La sonda può essere mossa nello spazio in una definita griglia di punti attraverso un interfaccia seriale tra il sistema del filo caldo e quello di comando del traversing gear. La conversione e riduzione dei dati è il processo tramite cui i dati acquisiti sono convertiti nelle unità ingegneristiche (correzione del voltaggio in funzione della temperatura, linearizzazione, decomposizione nelle coordinate della sonda, calcolo dei fattori di pitch e yaw) e riducendo nelle quantità statistiche (velocità media, quadratica media e parametri di turbolenza).

4.4.2 Pressioni

Per acquisire le pressioni è stato utilizzato il sistema Scanivalve DSA3017 dotato di software DSALink 3.09 di seguito descritto.

Il DSA3017 è uno scanner elettronico di pressione compensato in temperatura in grado di funzionare in simultanea con un massimo di 16 ingressi pneumatici, costituiti da sensori piezo-resistivi (compensati in temperatura) collegati ad un convertitore A/D connesso a microprocessore. In questo modo, il sistema si presenta come un vero e proprio scanner di pressione "intelligente", in grado di funzionare in un intervallo di temperature da 0 a 59°C.

Il sistema è stato espressamente progettato per applicazioni in cui sia pressione che temperatura possono variare ampiamente. Si sottolinea come l’intero modulo disponga di cinque canali di controllo pneumatici che, adeguatamente utilizzati in retroazione, lo possono proteggere da sbalzi improvvisi e troppo elevati di pressione.

L’alimentazione è a +28Vdc, ed è fornito in moduli da 16 canali che, tramite software, possono misurare fino a 16 pressioni assolute (caso utilizzato nel presente lavoro) o fino a 8 pressioni differenziali.

Le caratteristiche generali dell’intero sistema sono riportate nella tabella sottostante.

| Caratteristica | Valore |

|---|---|

Ingressi di pressione |

16 assoluti 8 differenziali |

Fondo scala pressioni | ±5250 kPa |

Alimentazione | 18¸36 Vdc @ 6W |

Pressione massima di riferimento | 1725 kPa |

Velocità di acquisizione dati | 200 campioni/canale/s |

Intervallo di temperatura operativa | 0¸70°C |

Intervallo di temperatura compensata | 0¸59°C |

Errore termico totale sul fondo scala | <0.001% |

In base alle citate caratteristiche, lo svolgimento del lavoro è stato effettuato con i seguenti parametri fissati via software:

Il modulo di acquisizione è stato posizionato sul traversing gear al fine di limitare il più possibile la lunghezza dei tubi di pressione. Ciò ha permesso di minimizzare dissipazioni e inerzie penalizzanti l’accuratezza e la velocità di misura.

4.5 Prove di rumore

Lo studio del comfort aeroacustico di un’automobile ha assunto, negli ultimi anni, sempre più importanza. Per questo sono stati sviluppati degli studi sul legame tra la forma del veicolo e il suo rumore. Nel corso di questa tesi si è provato a mettere in correlazione la dipendenza del rumore con le variazioni di curvatura del montante anteriore dell’automobile. Il rumore all’interno dell’abitacolo è legato all’interazione del fluido con l’automobile che sviluppa un rumore esterno che arriva all’interno dell’abitacolo sia per via aerea che per via solida (parte strutturale).

Per questa ragione tutte le gallerie del vento si stanno adeguando a queste richieste con progetti di insonorizzazione in modo da poter rilevare solo il rumore esterno del veicolo scindendolo dal rumore dell’impianto. L’ottimizzazione del comfort aeroacustico avviene tramite prove sperimentali con il rilievo degli spettri acustici con microfoni e coefficienti psicoacustici con manichino binaurale posto all’interno dell’abitacolo. Ovviamente, visto il tipo di misura intrusiva, è possibile solo in una fase già prototipale fare le opportune analisi e ricerche migliorative, ma le modifiche che si potranno apportare alla forma sono in parte ridotte visto che gli stampi e i disegni sono già in una fase molto avanzata.

Per queste ragioni è diventato sempre più urgente avere maggiori informazioni già nella fase di modello della vettura (in clay, in polistirolo, in epowood) e quindi misurare il "rumore esterno" della forma. Per tale rilievo è stato studiato in Galleria uno specchio acustico (un elissoide di diametro 150 cm) posto fuori dal getto in grado di fare rilievi puntuali di tutte quelle appendici che possono essere sorgenti di rumori aeroacustici.

Lo studio è stato svolto a determinate frequenze in una zona ad una distanza di 3 m dal montante, con una elissoide nel cui fuoco è stato posizionato un microfono. Date le dimensioni dell’elissoide le frequenze in ottava rilevabili significativamente partono da 500 fino a 8000 Hz. Questo intervallo di frequenza, coincide con il tipo di fruscii che a noi interessa e che vogliamo rilevare, per cui è stato sufficiente l’utilizzo di questo elissoide. Per avere valori significativi al di sotto dei 500 Hz è necessario aumentare il diametro dell’elissoide.

L’analisi in dBA e in dBL è stata presa in esame nel presente lavoro per mostrare come questa non sia molto significativa rispetto all’analisi in frequenza che offre risultati più significativi.

Tutte le analisi sono state svolte in galleria aerodinamica utilizzando, per l’acquisizione dei dati, un analizzatore in frequenza bicanale in tempo reale Brüel &Kjær 2133. Tale apparecchio permette:

Analizzatore in frequenza B&K 2133 |

|

|---|---|

Ingresso |

|

Diafonia | -120dB (Ch.A/Ch.B) |

Linearità attenuatore | ± 0,1dB |

Filtri antialiasing | Freq. taglio: 12,8 o 25,6 kHz |

Campionamento | 65,536 o 32,768 kHz |

Conversione A/D | 14 bit |

Errore di quantizzazione | 1/2 LSB |

Precisione sistema |

|

Gamma dinamica | 80dB |

Risposta in frequenza | ±0,1dB al centro dei filtri |

Rumore max. | < 2mV |

Stabilità ampiezza misura | ±0,1dB |

Accuratezza e stabilità frequenza | 0,01% |

L’analisi è selezionabile in 1/1, 1/3, 1/12 o 1/24 (monocanale) di ottava. Ha una gamma dinamica di 80dB ed è dotato di ingressi analogici di alta qualità, completamente strumentati che accettano qualsiasi microfono e preamplificatore della gamma B&K.

L’acquisizione del segnale in funzione del tempo permette di rilevare i segnali transienti e di eseguirne l’analisi in frequenza in segmenti scelti. Le funzioni temporali possono essere memorizzate e porzioni di queste possono essere analizzate in frequenza.

Microfono B&K 4134 |

|

|---|---|

Risposta in frequenza | 4 Hz ¸ 20 kHz |

Rumore termico della capsula | 18dB(A) |

Tensione di polarizzazione | 200V |

Stabilità a lungo termine (20° C) | >1000 anni/dB |

Influenza pressione statica a 250 Hz | -0,0007 dB/mbar |

Influenza umidità relativa | < dB (senza condensazione) |

Un’elaborazione completa dei dati è resa possibile dalle funzioni matematiche predefinite, incluse nell’analizzatore, o da funzioni predefinite dall’utente stesso. Il multispettro, cioè un insieme di spettri, può essere memorizzato nell’ampia memoria dell’analizzatore , dove può essere trattato, nei calcoli richiesti, come singola unità, semplificando così notevolmente l’analisi dei risultati.

Il floppy disk incorporato fornisce un’ulteriore possibilità di memorizzazione degli spettri e delle regolazioni impostate dall’utente. Il 2133 può memorizzare un grande numero di spettri ad intervalli minimi di 5ms, senza con questo perdere alcun dato.

« Capitolo 3 | Inizio | Capitolo 5 » |