|

Modelli di Impatto a Bassa Velocità di Laminati in Materiale Composito |

| Capitolo 1 IL DANNEGGIAMENTO DA IMPATTO |

Indice

1.1 Introduzione I materiali compositi sono dei materiali relativamente giovani, risalenti infatti agli anni sessanta, il cui primo concepimento e uso è da addebitarsi all'industria aeronautico militare statunitense. Infatti per le sue caratteristiche di leggerezza e resistenza i laminati in materiale composito sono stati inizialmente utilizzati quali elementi di controllo aerodinamico o di rivestimento di alcune parti di minore importanza, estendendosi successivamente alla costruzione di parti strutturali notevolmente sollecitate come le ali o la struttura portante. Tali materiali infatti possono vantare una resistenza specifica nettamente superiore a quella delle migliori leghe di acciaio o di alluminio permettendo così di diminuire al massimo i pesi a parità di rigidezza strutturale. L'utilizzo dei materiali compositi è andato negli ultimi anni in crescita vertiginosa avendosi avuta una notevole ricaduta dal campo aeronautico militare a quello civile (notevole è infatti la percentuale di materiali compositi oggigiorno utilizzati nella costruzione degli aerei di linea) fino ai diversi settori dell'industria meccanica (natanti da diporto, carrozzerie e telai di automobili da competizione, accessori sportivi quali racchette e svariate altre utilizzazioni). Questa notevole diffusione ha così portato oltretutto ad un notevole abbattimento dei costi di questi materiali.Uno dei limiti nell'utilizzo di tali materiali è insito nel problema del danneggiamento interno e del comportamento meccanico post-impattivo delle superfici in materiale composito esposte sia all'impatto con corpi solidi minuti ed uccelli in fase di volo ed atterraggio, sia a problemi di impatto a bassa velocità durante le operazioni di manutenzione a terra. Ciò ha così comportato, stante l'esigenza di affidabilità cui devono sottostare gli aeromobili, un notevole impulso verso lo studio del comportamento all'impatto dei laminati in materiale composito.

1.2 Danneggiamento da impatto I diversi tipi di danneggiamento possono essere diversamente ed opportunamente suddivisi in base all'entità della velocità e dell'energia d'impatto: Possiamo così parlare di:

Impatti a bassa velocità e bassa energia: si valuta l'entità del danneggiamento e la residua capacità di resistenza della struttura; | |

Impatti a bassa velocità e alta energia: si studia la capacità del laminato di resistere alla penetrazione della punta e, nel caso che ciò avvenga, alla capacità di dissipazione dell'energia impattiva; | |

Impatti ad alta velocità e bassa energia: rappresenta il campo degli urti di corpi di massa ridotta animati da un'alta velocità; | |

Impatti ad alta velocità ed alta energia: ricadiamo nel campo degli urti di corpi di massa elevata animati da un'alta velocità; |

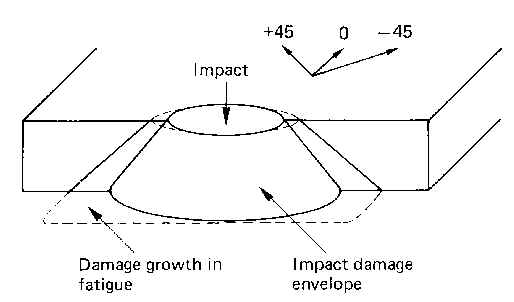

Figura I.1. Zona d'influenza dell'impatto [Clark, 1989]

Il nostro studio si staglia sostanzialmente nel campo degli impatti a bassa velocità e bassa energia. Un'attenta analisi di una serie di laminati sottoposti ad impatto ci porta a definire come il danneggiamento sia caratterizzato, in base all'entità dell'energia d'impatto, da quattro fasi fondamentali:Rottura della matrice; | |

Nascita delle delaminazioni; | |

Propagazione delle delaminazioni; | |

Danneggiamento superficiale accompagnato dalla rottura di fibre; |

La prima fase del danneggiamento consta inizialmente nella rottura della matrice, dovuta a sforzi di taglio interlaminari uniti a sforzi di trazione nel piano. Questo è l'unico tipo di danneggiamento visibile nel caso di impatti con una energia incipiente di danneggiamento in cui le rotture si determinano principalmente nelle pelli con maggiore inclinazione delle fibre, mentre sono sostanzialmente assenti tra pelli aventi uguale orientazione delle fibre.

Ad un incremento ulteriore dell'energia d'impatto si può notare come l'effetto predominante sia ora la propagazione delle delaminazioni a partire dal bordo dei crack di matrice.

All'aumentare della forza incidente, oltre un opportuno valore, aumentando gli sforzi, entro il laminato si verificano le prime rotture di fibre, le quali determinano una brusca diminuzione delle caratteristiche resistive del materiale.

ltresì si può notare come ad un'ulteriore aumento della velocità si determini un evidente danneggiamento superficiale, accompagnato spesso da una rottura di fibre: ciò ci permette di poter definire una velocità subcritica al di sopra della quale si determinano tali danneggiamenti.

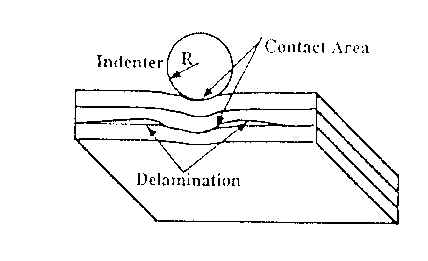

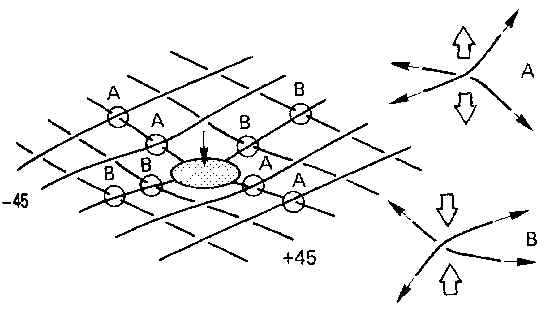

1.3 Il modello di Clark e lo schema TOP-HAT Una spiegazione del fenomeno di formazione delle delaminazioni all'interno di un laminato in materiale composito può essere dato dal modello sviluppato da Graham Clark [1989]. Egli basa il suo studio su un modello a due pelli (le lamine del nostro composito) su cui agisce il nostro corpo impattante: si evince come la tendenza alla delaminazione sia strettamente connessa con la posizione dell'interfaccia riguardo il punto d'impatto e con l'orientazione delle fibre nei layers adiacenti.

Da quanto compare nella Fig. I.4 si nota come l'impatto produca un'inflessione della lamina, con la conseguente nascita di una serie di tensioni. Ma mentre nella zona d'impatto predominano le azioni di compressione fra gli strati, a causa dell'azione diretta della punta, le azioni a cui è imputabile la delaminazione si vengono a trovare nella zona circostante ad essa.

Nella zona A, in direzione delle fibre dello strato inferiore, le fibre inferiori hanno una componente degli sforzi diretta verso l'alto, mentre nello strato inferiore l'inflessione genera una componente di sforzo verso il basso: in definitiva nei punti della zona A agisce un stato tensionale che favorisce la delaminazione.

Questo, in buona parte, spiega perché, come si evince da prove sperimentali, le delaminazioni si propaghino in maniera preferenziale nella direzione delle fibre della pelle inferiore dell'interfaccia incriminata ed il perché le delaminazioni maggiori nascano nelle interfacce tra strati aventi elevata inclinazione reciproca.

Tali considerazioni seppur estrapolate a partire da risultanze sperimentali effettuate su laminati con layers in resina epossidica-fibra di carbonio, possono, almeno in parte essere ritenute valide anche per matrici polimeriche di diverso tipo.

Analizzando le forze che agiscono sugli strati danneggiati si nota come le rotture della matrice si verifichino in modo da determinare un danneggiamento del tipo TOP-HAT [Chester et al., 1992].

1.4 Macchinari per la riproduzione dell'impatto in laboratorio Le metodologie utilizzate in laboratorio per simulare gli impatti a bassa velocità (a bassa o elevata energia) si basano sull'utilizzo di macchinari Drop-Weight. Questi vengono equipaggiati con apposite punte o dardi, mossi dalla forza gravitazionale, aventi forma (emisferica o cilindrica) e dimensioni (raggio di curvatura e lunghezza) diverse della zona che entrerà in contatto con il provino, a sua volta fissato su un piano orizzontale. Nelle prove d’impatto l’impattatore non distrugge completamente il provino, ma rimbalza, permettendo così di ricavare l’energia residua. La velocità dell’impattatore può essere ricavata attraverso le equazioni del moto oppure attraverso degli appositi sensori ottici. L’impattatore è poi, solitamente, strumentato in modo tale da determinare l’andamento della curva forza-tempo e l’energia dissipata durante l’impatto. A differenza delle prove eseguite con i pendoli (Charpy, Izod), in tal caso abbiamo il vantaggio di poter utilizzare una diversa varietà di geometrie, senza che si abbiano variazioni della resistenza del laminato composito.

Viceversa la simulazione degli impatti ad alta velocità (impatti balistici) viene effettuata con le macchine Gas-Gun, in cui il proiettile (dardi o sferette) viene messo in movimento (fino a velocità di 1000 m/s) dalla spinta pneumatica generata da un gas in pressione (generalmente idrogeno) stivato in appositi serbatoi.

Questo proiettile viene così sparato contro il provino, ove la velocità al momento dell’impatto può essere ricavata attraverso un sensore ottico, in modo tale da generare danni su larga scala (prova d'impatto) oppure per penetrare il provino (prova di penetrazione). Oggigiorno tali prove, eseguite in macchine opportunamente strumentate, consentono di ricavare numerose informazioni quali, ad esempio, il diagramma forza-spostamento. Con questo tipo di apparecchiatura si possono testare provini di dimensioni diverse oltre che componenti di grandi dimensioni.

Alcuni ricercatori cercano poi di riprodurre gli impatti dinamici attraverso delle prove statiche in cui si utilizzano le comuni macchine di prova idrauliche, simili a quelle utilizzate per effettuare le prove di trazione o di flessione. Le deformazioni subite dai provini possono essere misurate attraverso estensimetri oppure con dei trasduttori di tipo ottico. L'unico accorgimento sarà quello di assicurarsi che le masse della cella di carico e dei sistemi di fissaggio siano sufficientemente piccole, tali che gli effetti inerziali non falsino l'effettiva risposta del materiale.

Lo scopo di tali prove di simulazione è volta a riprodurre in laboratorio le condizioni di impatto reale, per così mettere in evidenza il comportamento della lamina composita durante l'impatto o per valutarne le residue capacità di resistenza strutturale successive all'impatto.

Tali risultati costituiscono poi la base di partenza degli studi rivolti alla determinazione di modelli analitici e numerici che simulino il comportamento del laminato all'impatto. Ciò porta ad un miglioramento delle capacità, da parte del laminato, di assorbire senza danni irreversibili, o comunque minimi, l'impatto.

1.5 Sistemi di indagine post-impattiva I sistemi di indagine utilizzati nell'analisi delle delaminazioni sono diverse. I metodi più utilizzati sono:

Analisi radiografica; | |

Analisi con gli ultrasuoni; | |

Analisi microscopica. |

L'indagine tramite raggi X [Blam et al., 1985] è un tipo di

indagine non distruttiva che permette di mettere in evidenza i diversi tipi di

danneggiamento derivanti da un impatto: rotture di matrice, delaminazioni e rotture di

fibre.

Questa metodologia può essere assistita dall'uso di liquidi penetranti, i quali

manifestano il loro limite principale nell'impossibilità di penetrare entro tutti gli

anfratti del provino a causa del mancato collegamento, tramite crack di matrice, tra le

zone delaminate. I requisiti che tale liquido, che può essere di tipo organico o

inorganico, deve soddisfare sono diversi:

Deve riempire accuratamente pori, delaminazioni, crack di matrice; | |

Deve garantire un buon contrasto tra le zone non penetrate e quelle impregnate dal liquido; | |

Non deve indurre ulteriori danneggiamenti nel materiale: ciò sarebbe possibile nel caso di matrici termoplastiche, sensibili a solventi troppo aggressivi, i quali possono generare ulteriori rotture di matrice; | |

Possibilmente deve essere asportabile, in quanto la sua presenza può influire negativamente su successive prove effettuate sul provino; | |

Non tossico, sia al contatto che all'inalazione. |

Il principale criterio di scelta con cui si sceglie il tipo di

penetrante risulta essere il grado di opacità. Questo risulta essere strettamente

correlato con l'entità del danneggiamento: nel caso di danneggiamento di elevata entità

si sceglie un penetrante ad alto contrasto, che però fa perdere i dettagli più fini,

viceversa, per bassi danneggiamenti, affinché questi piccoli dettagli vengano messi

meglio in evidenza, si sceglierà un penetrante più opaco. Riguardo il tempo di

penetrazione, esso dipende sostanzialmente dall'entità del danneggiamento del provino e

dalla tensione superficiale del liquido. Le modalità che fanno a meno del liquido

radioopaco sono in grado di mettere in evidenza la distribuzione di fibre, la tessitura

del laminato, i vuoti e le intrusioni di materiale estraneo.

Attraverso tale metodologia è comunque possibile mettere in evidenza estese rotture di

matrice, mentre è più difficile mettere in evidenza le delaminazioni, le quali si

presentano normali al fascio di radiazioni.

Nel caso di materiali compositi si ricorre alla radiografia a basso voltaggio in quanto,

essendo i suoi componenti dotati di basso numero atomico e densità, la loro capacità di

assorbire le radiazioni sarà estremamente bassa. Per così ottenere un contrasto

sufficiente sull'emulsione fotografica sarà necessario ridurre l'energia incidente sul

provino. Per laminati sottili in materiale composito (1 ÷3 mm) si utilizza in genere un

voltaggio che varia nell'intervallo 15÷25 kV. Contemporaneamente, diminuendo il voltaggio

sarà necessario aumentare il tempo di esposizione per ottenere un impressionamento

ottimale della lastra fotografica. Si rende così necessario un processo di ottimizzazione

per la determinazione di tali parametri. Esistono diverse espressioni che legano fra loro

la diminuzione, con legge di tipo quadratico, dell'intensità del fascio di radiazioni con

la distanza nel caso in cui sia trascurabile l'assorbimento dell'aria interposta tra

emettitore e provino. Per bassi valori del voltaggio ciò non è plausibile: non resta che

affidarsi all'esperienza dell'operatore che di volta in volta, a seconda di spessore e

tipo di materiale, stabilirà i valori dei parametri più opportuni.

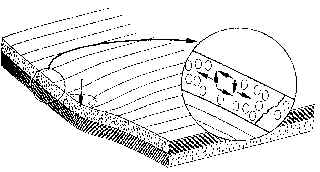

La metodologia di indagine con gli ultrasuoni è anch'essa un'indagine di tipo non

distruttivo, capace di mettere in evidenza tutti i tipi di danneggiamento dovuti

all'impatto: rotture di matrice, delaminazioni (ubicazione, forma ed estensione) e rotture

di fibre.

La metodologia solitamente utilizzata è del tipo "pulse-echo-method": essa si

basa sull'invio di una serie di impulsi ultrasonori, generati da un trasduttore

piezoelettrico posto all'interno della sonda, entro il materiale. Quando la sonda viene

poggiata sulla superficie del provino danneggiato, le onde ultrasoniche attraversano

quest'ultimo, venendo poi riflesse dalla superficie inferiore ed, infine, ritornando ad

incidere sul trasduttore che le aveva generate. Misureremo così il tempo necessario

affinché l'impulso emesso venga captato dall'emettitore come eco riflesso. Nota così la

velocità del suono nel materiale costituente il provino, potremo ricavare la profondità

della superficie riflettente. Essa può essere sia la superficie inferiore del provino, ed

in questo caso misureremo lo spessore, sia una superficie delaminata, in corrispondenza

della quale l'impulso incontra una discontinuità venendo così riflessa.

Figura I.5. Risultato 3D di un'indagine ultrasonora.

Per cui nota la velocità dell'onda ultrasonora C nel mezzo in

istudio ed essendo T l'intervallo di tempo intercorrente fra l'emissione e la ricezione

dell'impulso da parte della sonda, lo spessore H del provino sarà:

Figura I.5. Risultato 3D di un'indagine ultrasonora.

Per cui nota la velocità dell'onda ultrasonora C nel mezzo in

istudio ed essendo T l'intervallo di tempo intercorrente fra l'emissione e la ricezione

dell'impulso da parte della sonda, lo spessore H del provino sarà:

Un limite nell'utilizzo di tale metodo si ha nello studio della zona centrale della zona impattata, dove si genera un'azione di mascheramento da parte delle delaminazioni superiori rispetto a quelle inferiori.

L'indagine microscopica consiste, invece, nell'analizzare al microscopio una sezione, opportunamente lucidata, del provino impattato. Essa permette di mettere in evidenza sia le rotture della matrice, sia le delaminazioni che le rotture di fibre. Questa è dunque un'indagine di tipo distruttivo, da effettuare dopo gli eventuali esami radiografici o agli ultrasuoni, rispetto ai quali viene utilizzato spesso come metodo di verifica.

La fase iniziale è quella di preparazione delle superfici da ispezionare. Nella fase di taglio dei provini è possibile che alcune fibre vengano strappate dalla matrice, mentre nella fase di pulitura e lucidatura si possono generare ulteriori delaminazioni. La fase di lucidatura procede attraverso l'uso di carte abrasive con ruvidità decrescente, per passare successivamente alle paste diamantate ed, eventualmente, arrivare, nel caso in cui si vogliano effettuare delle fotografie, per dare un maggior contrasto all sezione, all'allumina.

1.6 Ricerca di un modello matematico Le indagini sperimentali permettono di fornire le informazioni riguardo il comportamento in esercizio del materiale composito. Altresì esse costituiscono la base di verifica su cui si fondano gran parte degli studi teorico-matematici sviluppati negli ultimi decenni. Molti ricercatori hanno sviluppato diversi modelli per simulare il comportamento ad impatto del laminato:

Analisi semplificate che cercano di mettere in evidenza gli aspetti macroscopici dell'impatto; | |

Leggi di indentazione che facilitino il calcolo degli sforzi locali e la previsione delle deformazioni su un provino; | |

Leggi tendenti a predire l'inizio del danneggiamento e le sue modalità di propagazione; | |

Schematizzazioni tendenti a stimare le proprietà meccaniche post-impattive. |

E' così possibile, anche con mezzi di calcolo limitati, impostare

una interessante simulazione dell'andamento temporale di variabili quali la forza

d'impatto, la velocità e l'accelerazione dell'impattatore e l'inflessione del provino.

Unitamente a queste, esistono una serie di metodologie più sofisticate basate

sull'assunzione di una certa legge di variazione della forza di contatto, unita ad una

certa distribuzione superficiale della stessa. I successivi calcoli di inflessione,

deformazione del provino della distribuzione degli sforzi è basato su metodi numerici e

analitici. Analogo ricorso ai metodi numerici, appoggiati a codici agli elementi finiti,

è riscontrabile nella ricerca delle leggi di indentazione, ovvero del complesso studio

del complesso stato di sforzo tridimensionale che si viene a generare nella zona di

contatto tra indentatore e provino per una data forza di contatto e una certa

distribuzione della stessa.

INDICE | INTRODUZIONE | CAPITOLO 1 | CAPITOLO 2 | CAPITOLO 3 | CAPITOLO 4 | CAPITOLO 5 | CONCLUSIONI | BIBLIOGRAFIA | RINGRAZIAMENTI