|

Modelli di Impatto a Bassa Velocità di Laminati in Materiale Composito |

| Capitolo 5 VERIFICA DEI MODELLI E CONFRONTI SPERIMENTALI

|

| Pagina 1 | Pagina 2 | Pagina 3 |

Indice

5.1 Introduzione

5.2 Modello di

indentazione: verifica in campo elastico

5.3

Modello di indentazione: verifica in campo plastico

5.4 Modello

di flessione: verifica in campo elastico

5.5 Rottura del modello

di flessione

5.6

Confronto per un laminato che non subisce danneggiamento

5.7 Risultati modello

analitico

5.1 Introduzione In tale sezione effettueremo sostanzialmente una disamina ed un confronto dei risultati ottenuti attraverso le diverse metodologie utilizzate. In prima istanza saranno verificati i modelli agli elementi finiti. Successivamente si metteranno in evidenza l'accordarsi dell'andamento dei risultati analitici con quelli sperimentali, ottenuti a partire dal modello molla-massa passando ai modelli più evoluti che mettono in gioco fenomeni (rottura di fibre, delaminazioni, rottura di matrice) di cui il modello di partenza non tiene conto.

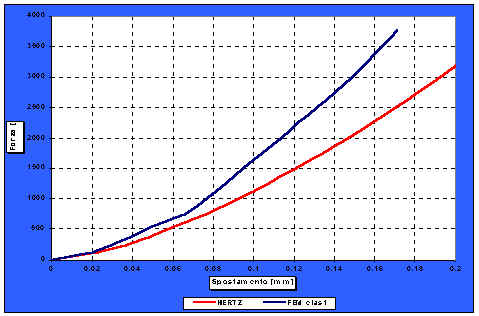

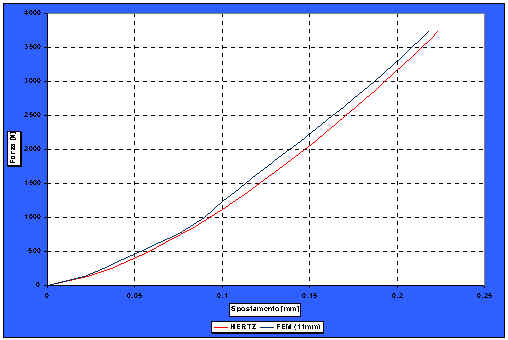

5.2 Modello di indentazione: verifica in campo elastico Il primo confronto a cui il nostro modello di indentazione agli elementi finiti può essere sottoposto è quello, in campo elastico, sostenibile con le espressioni Hertz e quelle modificate di Sun, prendendo come riferimento lo schiacciamento nella zona di contatto. I corrispondenti valori di rigidezza valgono:

RISULTATI |

HERTZ | SUN |

| K c | 1.1204E+09 | 0.91002E+09 |

Abbiamo caricato il nostro provino fino a 3750N con step di 125N (dove ogni step viene percorso attraverso una serie di 5 substeps intermedi) ottenendo i seguenti risultati:

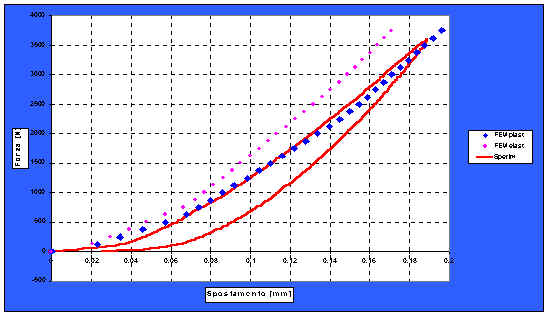

5.3 Modello di indentazione: verifica in campo plastico Verificata l'efficienza del modello di indentazione agli elementi finiti in campo elastico, in questa sezione verrà svolto il confronto tra tale modello, in campo plastico, con i risultati sperimentali. Verranno inoltre confrontati con i risultati delle espressioni di Hertz in modo tale da dimostrare come esse siano inadeguate in campo plastico.

Come per il campo elastico, abbiamo caricato il nostro provino da 0 a 3750N con step di 125N prendendo come riferimento lo schiacciamento nella zona di contatto.

Dall'analisi dei seguenti grafici riportati si nota subito come risultati ottenuti con il modello ad elementi finiti siano molto vicini a quelli ottenuti sperimentalmente. Lo scarico invece avviene con la stessa caratteristica della fase di carico elastica, opportunamente traslata, non essendo intervenuti, all'interno del materiale, danneggiamenti sostanziali.

Dall'analisi delle figure riportate in Appendice sulla distribuzione di sforzi e deformazioni, si nota come la zona di influenza dell'impatto abbia una forma troncoconica in accordo con la teoria di Clark. Tale zona poi si espande al crescere del carico incidente. Inoltre si nota come l'estensione della zona plasticizzata sia molto esigua, praticamente confinata nei dintorni della zona di contatto con l'indentatore.

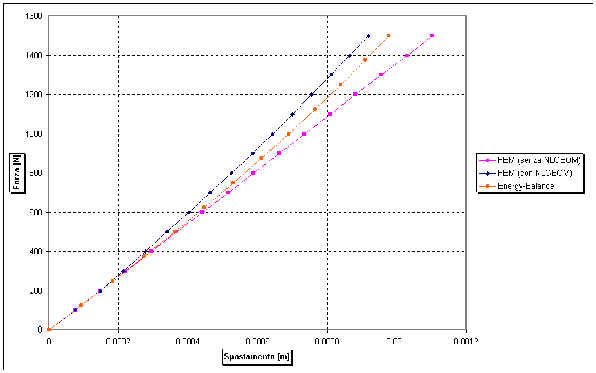

5.4 Modello di flessione: verifica in campo elastico Il primo confronto per il modello di flessione agli elementi finiti, che ricostruisce tutta la piastra e parte dell’indentatore, può essere effettuato, in campo elastico, con i risultati ottenuti con il modello Energy-Balance. Il riferimento risulta essere la deflessione della piastra nel suo punto centrale.

La risoluzione del nostro problema può essere affrontata con due metodi risolutivi diversi:

| Metodo lineare (standard); | |

Metodo delle grandi deformazioni; |

Con il metodo standard lineare caricando la struttura si ottiene una

caratteristica carichi-spostamenti perfettamente lineare, comportamento proprio di una

struttura caratterizzata da deformazioni estremamente ridotte. Questo non è lecito nel

nostro caso in quanto al crescere del carico si determina una deformazione non-lineare

apprezzabile della struttura: si è così attivata l'opzione NLGEOM [ANSYS Vol.III] che

tiene appunto conto degli effetti dovuti alle grandi deformazioni.

Caricando la struttura si nota, dal confronto tra i due metodi succitati, come nel secondo

caso l'opzione NLGEOM individui il comportamento non-lineare della piastra, mettendo così

in evidenza l'incremento di rigidezza all'aumentare del carico dovuto all'effetto

membranale.

Dall'analisi dei risultati ottenuti si evince come la rigidezza della struttura sia da

addebitare a tre componenti fondamentali:

| Flessionale | |

Taglio (trascurabile tanto più lo spessore della piastra risulta essere piccolo) | |

Membranale |

La rigidezza di taglio e flessione è data dalla pendenza della

tangente riferita all'origine della curva carichi-spostamenti P-w e, decurtando da

quest'ultima tali effetti si ottiene una curva che rappresenta appunto l'incremento di

rigidezza all'aumentare del carico dovuto all'effetto membranale. Tale rigidezza è data

dalla pendenza di tale curva nel piano P-w^3 ove diventa una retta.

La risoluzione del nostro problema agli elementi finiti, affrontato attraverso due metodi

risolutivi diversi, quello lineare (standard) e quello delle grandi deformazioni, ha

permesso di ricavare facilmente, elaborando opportunamente gli spostamenti subiti dalla

piastra, i valori delle rigidezze membranali e flessionali.

I valori delle rigidezze ottenute possono essere riassunti nella seguente tabella:

RISULTATI |

FEM | GRESZCZUCH |

| Kbs | 1.3017E+06 | 1.3425E+06 |

| Km | 1.7991E+11 | 1.6325E+11 |

In riferimento ai risultati analitici ottenuti con le formule di

Gresczuch, i valori ottenuti con il metodo FEM non se ne discostano di molto. Le medesime

considerazioni possono essere effettuate se confrontiamo i risultati ottenuti introducendo

nel modello Energy-Balance la rigidezza di contatto proposta da Sun, la quale risulta

essere inferiore rispetto alle due precedenti, ma non determina alcuna variazione

apprezzabile della deflessione della piastra.

Da una prima analisi si nota subito come gli spostamenti ottenuti con la metodologia FEM

siano leggermente inferiori rispetto a quelli ottenuti con le espressioni Hertz. Da tale

confronto si evince come le due metodologie portino sostanzialmente a risultati

equivalenti.

Figura V.4. Grafico Forza-Spostamento per il modello di flessione.

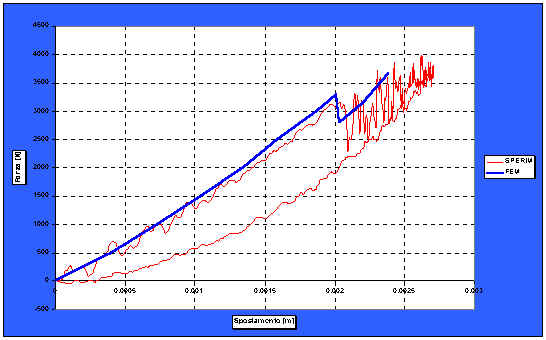

5.5 Cedimento nel modello di flessione Analizzando i risultati sperimentali di una prova d'impatto, si nota come, al crescere del carico, la pendenza della curva Forza-Spostamento non si mantenga costante. Se infatti aumenti di essa siano da ascrivere all'effetto membranale (che si determina a causa della nascita degli sforzi superficiali), a partire da alti valori di carico si determinino delle diminuzioni, talvolta brusche, di rigidezza. Ciò è sostanzialmente dovuto all'insorgere ed al procedere del danneggiamento in seno al materiale.

Tale comportamento può essere ricostruito con la tecnica degli elementi finiti attraverso la procedura descritta nel paragrafo 3.8, la quale permette di introdurre le rotture ( di fibra e matrice) all’interno del materiale. Si nota come le prime rotture di matrice si determinino già a partire da carichi di 1500N, mentre le rotture di fibre si determinano a partire da carichi di 3000N. La zona interessata dal danneggiamento risulta essere quella che si trova sotto la zona d'impatto.

| Pagina 1 | Pagina 2 | Pagina 3 |

INDICE | INTRODUZIONE | CAPITOLO 1 | CAPITOLO 2 | CAPITOLO 3 | CAPITOLO 4 | CAPITOLO 5 | CONCLUSIONI | BIBLIOGRAFIA | RINGRAZIAMENTI